Inti Teknis Pencetakan Gravure untuk Kertas Dekoratif

Pencetakan gravure tetap menjadi standar emas untuk memproduksi kertas dekoratif yang digunakan dalam produk kayu rekayasa seperti lantai laminasi, panel furnitur, dan penutup dinding. Proses ini menggunakan silinder berukir yang membawa tinta di dalam sel tersembunyi, mentransfer butiran kayu atau pola batu definisi tinggi ke kertas dasar khusus. Mesin harus menjaga ketelitian yang ekstrim untuk memastikan bahwa tekstur visual—seringkali meniru kayu ek, kenari, atau marmer alami—tetap konsisten di seluruh produksi ribuan meter. Pengoperasian berkecepatan tinggi dikombinasikan dengan kontrol tegangan yang tepat sangat penting untuk mencegah kertas dasar yang halus meregang, yang dapat merusak pengulangan pola.

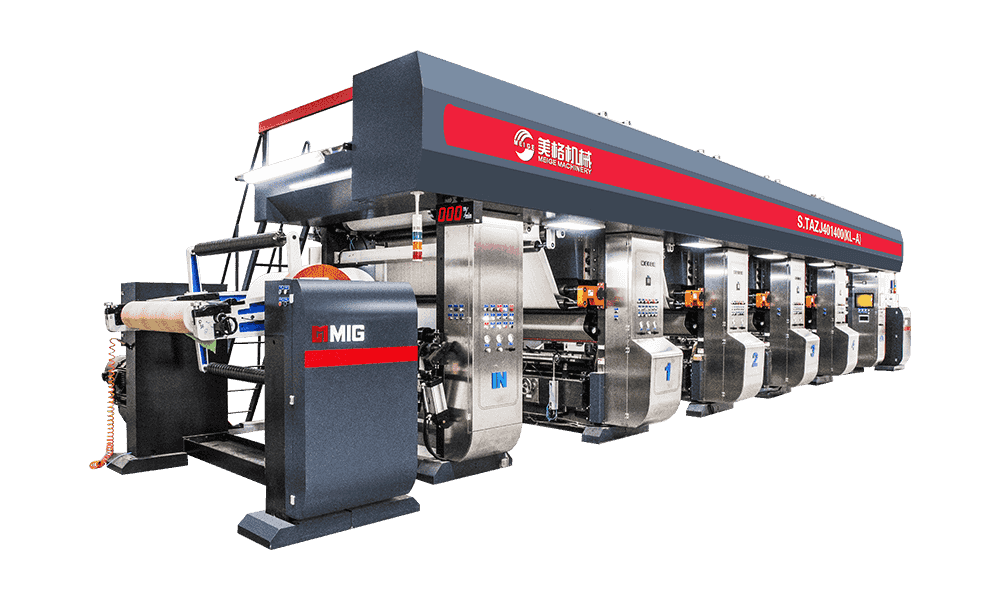

Komponen Utama Mesin Gravure Industri

- Stasiun Pelepasan: Dilengkapi sistem penyambungan otomatis untuk memastikan produksi berkelanjutan tanpa henti untuk pergantian gulungan.

- Unit Percetakan: Dilengkapi dengan rakitan pisau dokter yang secara tepat menyeka kelebihan tinta dari permukaan silinder.

- Terowongan Pengeringan: Sistem udara panas berefisiensi tinggi yang dengan cepat menguapkan pelarut atau tinta berbahan dasar air sebelum warna berikutnya diterapkan.

- Kontrol Daftar Otomatis: Menggunakan sensor optik untuk menyelaraskan beberapa warna dalam akurasi mikron.

Registrasi Presisi dan Hamparan Multi-Warna

Dalam produksi kertas dekoratif untuk kayu rekayasa, untuk mencapai efek "3D" yang realistis memerlukan beberapa lapisan warna, biasanya berkisar antara tiga hingga lima warna. Setiap unit warna di mesin gravure harus tersinkronisasi dengan sempurna. Mesin modern menggunakan poros saluran elektronik (ELS) di mana setiap silinder pencetakan digerakkan oleh motor servo independen. Hal ini menghilangkan permainan mekanis yang ditemukan pada sistem penggerak roda gigi tradisional, memungkinkan waktu pengaturan lebih cepat dan secara signifikan mengurangi limbah kertas selama fase "persiapan". Kemampuan untuk mempertahankan registrasi pada kecepatan melebihi 200 meter per menit inilah yang membedakan peralatan kelas industri dari alternatif tingkat pemula.

Perbandingan Spesifikasi Teknis Mesin Kertas Dekoratif

| Fitur | Pers Gravure Standar | Pers Dekoratif Kelas Atas |

| Lebar Pencetakan Maks | 1000mm - 1300mm | 1300mm - 2300mm |

| Akurasi Pendaftaran | ± 0,15 mm | ± 0,05mm |

| Metode Pengeringan | Listrik/Uap | Minyak Termal / Resirkulasi Udara Cerdas |

| Sistem Penggerak | Poros Mekanik | Poros Saluran Elektronik (ELS) |

Manajemen Tinta dan Pertimbangan Lingkungan

Industri kertas dekoratif semakin beralih ke tinta berbasis air untuk memenuhi standar emisi VOC (Volatile Organic Compound) yang ketat. Mesin cetak gravure dirancang untuk kayu rekayasa harus dilengkapi dengan sistem sirkulasi tinta khusus yang mencegah sedimentasi dan menjaga viskositas konstan. Mesin canggih dilengkapi wadah tinta baja tahan karat dan rol berlapis keramik untuk menahan korosi akibat bahan kimia berbahan dasar air. Selain itu, pengontrol viskositas terintegrasi secara otomatis menambahkan pelarut atau air ke sumber tinta, memastikan kepadatan warna tetap sama dari awal pencetakan hingga akhir.

Keuntungan Sistem Tinta Modern

- Peningkatan ketahanan terhadap cahaya untuk mencegah furnitur memudar seiring waktu.

- Peningkatan penyerapan resin selama proses impregnasi melamin berikutnya.

- Mengurangi dampak lingkungan dan kondisi tempat kerja yang lebih aman bagi operator.

Mengoptimalkan Kontrol Ketegangan untuk Pencetakan Format Besar

Kertas dekoratif kayu rekayasa sering kali dicetak dalam format lebar untuk menampung papan partikel besar atau panel MDF. Mengelola ketegangan web pada gulungan kertas selebar 2100 mm memerlukan sistem kontrol loop tertutup yang canggih. Dengan menggunakan roller penari dan sel beban, PLC (Programmable Logic Controller) mesin menghitung torsi tepat yang diperlukan pada penggulung dan pelepas. Hal ini mencegah "telescoping" pada gulungan kertas dan memastikan bahwa kertas digulung dengan kepadatan yang seragam. Manajemen ketegangan yang tepat adalah faktor utama dalam mengurangi kerutan dan memastikan kertas berperilaku sesuai prediksi ketika akhirnya dimasukkan ke dalam wadah resin melamin.