Pengetahuan Industri

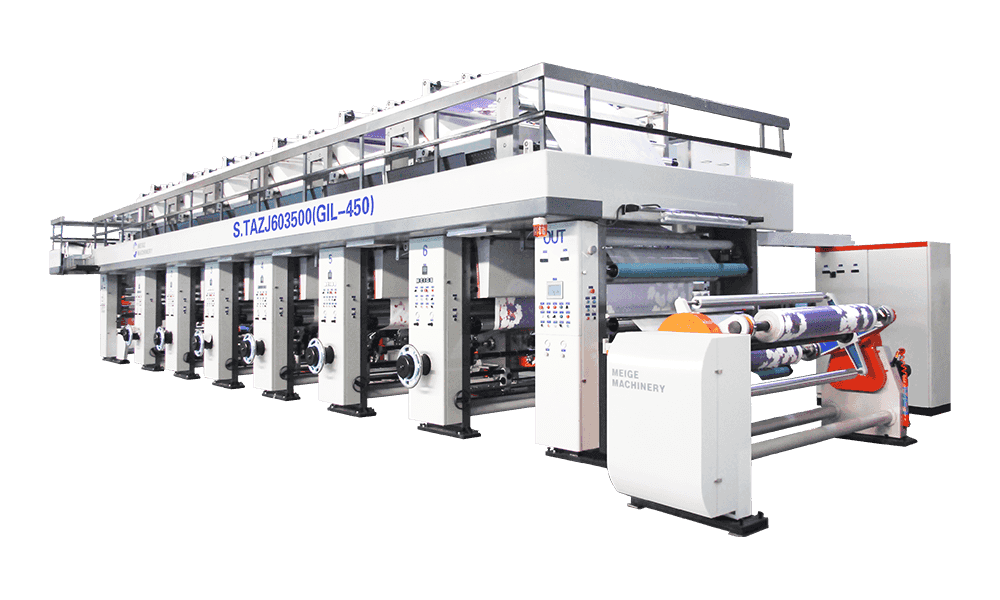

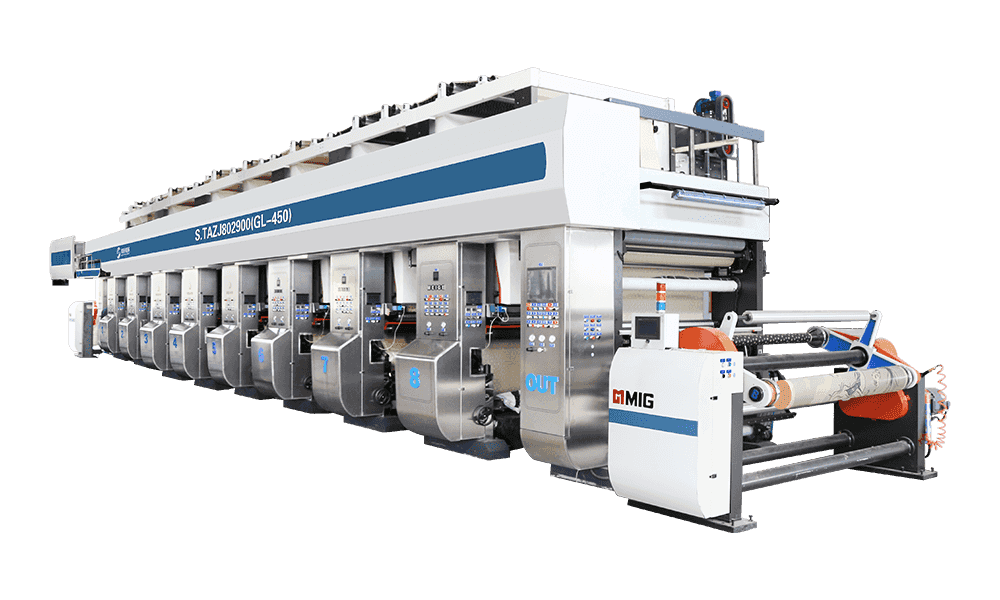

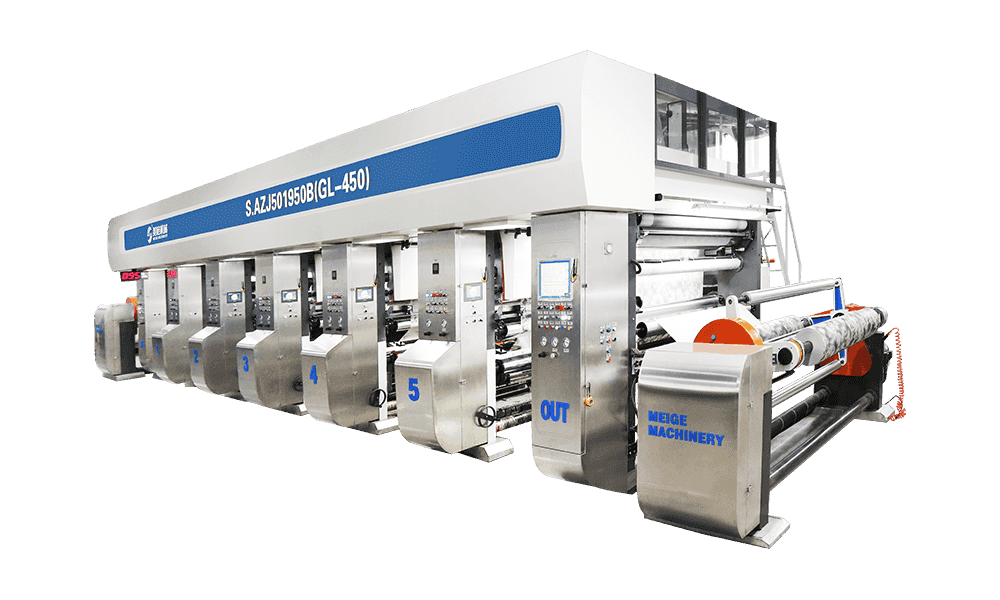

Apa saja komponen penting dari a transfer mesin cetak gravure ?

Silinder Pencetakan: Komponen silinder ini merupakan jantung dari transfer mesin cetak gravure . Biasanya terbuat dari baja atau bahan tahan lama lainnya dan diukir dengan sel mikroskopis atau ceruk yang menampung tinta. Pola yang terukir pada silinder sesuai dengan desain cetakan yang diinginkan. Ketepatan dan kualitas ukiran pada silinder sangat mempengaruhi kualitas cetakan akhir.Doctor Blade: Diposisikan pada permukaan silinder pencetakan, doctor blade memainkan peran penting dalam proses transfer tinta. Biasanya terbuat dari bahan yang fleksibel seperti baja atau plastik. Bilah dokter mengikis kelebihan tinta dari permukaan silinder, hanya menyisakan tinta di sel yang terukir. Hal ini memastikan tinta diaplikasikan secara merata dan akurat pada media selama proses pencetakan.

Sistem Tinta: Sistem tinta bertanggung jawab untuk memasok tinta ke silinder pencetakan. Biasanya terdiri dari reservoir tinta, pompa, dan sistem distribusi. Tinta ditransfer dari reservoir ke permukaan silinder melalui mekanisme yang terkontrol. Sistem tinta harus menjaga aliran dan tekanan tinta yang konsisten untuk memastikan cakupan pola ukiran yang seragam.

Sistem Pengeringan: Setelah tinta dipindahkan ke media, tinta harus dikeringkan dengan cepat untuk mencegah noda dan memastikan daya rekat. Sistem pengeringan dapat menggunakan berbagai teknik seperti udara panas, radiasi infra merah, atau pengawetan UV, tergantung pada jenis tinta dan media yang digunakan. Pengeringan yang efisien sangat penting untuk menjaga kualitas cetak dan meningkatkan kecepatan produksi.

Sistem Pengumpanan Media: Sistem ini mengontrol pergerakan media melalui mesin cetak. Biasanya terdiri dari roller umpan, perangkat pengontrol tegangan, dan pemandu web. Media dimasukkan ke dalam mesin dengan kecepatan dan ketegangan yang tepat untuk memastikan registrasi yang akurat dan pencetakan yang konsisten. Sistem tingkat lanjut mungkin mencakup perangkat inspeksi web untuk mendeteksi cacat atau ketidakkonsistenan pada media.

Roller Impresi: Diposisikan berlawanan dengan silinder pencetakan, roller impresi memberikan tekanan pada media saat melewati antara roller dan silinder. Tekanan ini memastikan kontak yang tepat antara silinder tinta dan media, sehingga memudahkan perpindahan tinta ke permukaan media. Tekanan yang diberikan oleh roller cetak dapat disesuaikan untuk mengoptimalkan kualitas cetak dan mencegah penyebaran tinta yang berlebihan.

Sistem Pemanas (Opsional): Dalam beberapa kasus, khususnya ketika mencetak dengan tinta berbasis pelarut atau pada media penyerap, sistem pemanas dapat dimasukkan ke dalam mesin cetak. Sistem ini membantu mempercepat proses pengeringan dengan cara menguapkan pelarut atau kelembapan dari tinta. Ini mungkin terdiri dari peniup udara panas, rol berpemanas, atau lampu inframerah yang ditempatkan secara strategis di sepanjang jalur pencetakan.

Sistem Kontrol: Sistem kontrol mencakup berbagai sensor, pengontrol, dan komponen perangkat lunak yang memantau dan mengatur parameter penting selama proses pencetakan. Hal ini mencakup aliran tinta, kecepatan media, suhu, tekanan, dan akurasi registrasi. Sistem kontrol tingkat lanjut mungkin menampilkan mekanisme umpan balik loop tertutup untuk menyesuaikan pengaturan secara otomatis dan mempertahankan kondisi pencetakan optimal.

Sistem Putar Ulang: Setelah pencetakan, media digulung kembali menjadi gulungan untuk diproses atau dikemas lebih lanjut. Sistem penggulungan ulang biasanya mencakup perangkat pengontrol tegangan dan mekanisme penggulungan untuk memastikan penggulungan yang seragam dan mencegah kerutan atau sobekan pada bahan cetakan.

Rangka dan Struktur: Seluruh mesin cetak didukung oleh rangka dan struktur kokoh yang dirancang untuk menahan tekanan mekanis dan getaran yang dihasilkan selama operasi pencetakan berkecepatan tinggi. Bingkai memberikan stabilitas dan kekakuan, meminimalkan defleksi dan memastikan hasil cetak yang konsisten.

Bahasa inggris

Bahasa inggris 中文简体

中文简体