- Rumah

- Tentang

- Kategori

- Produk Seri Utama

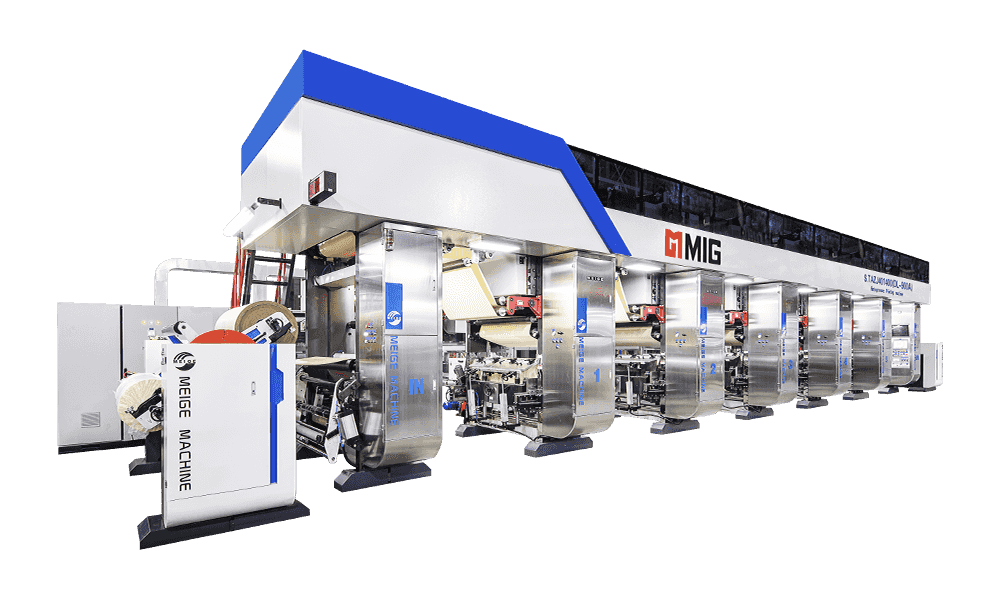

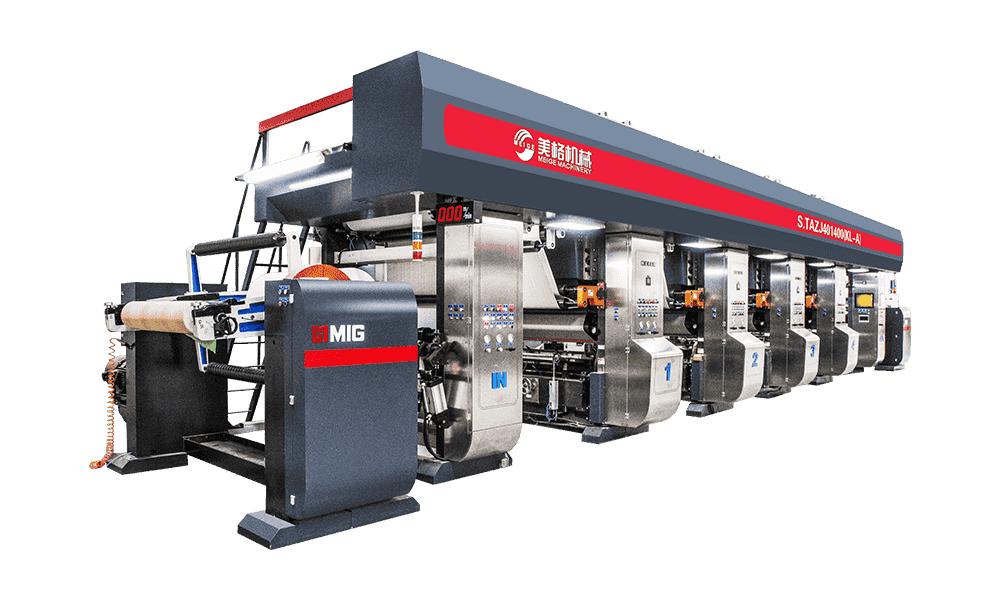

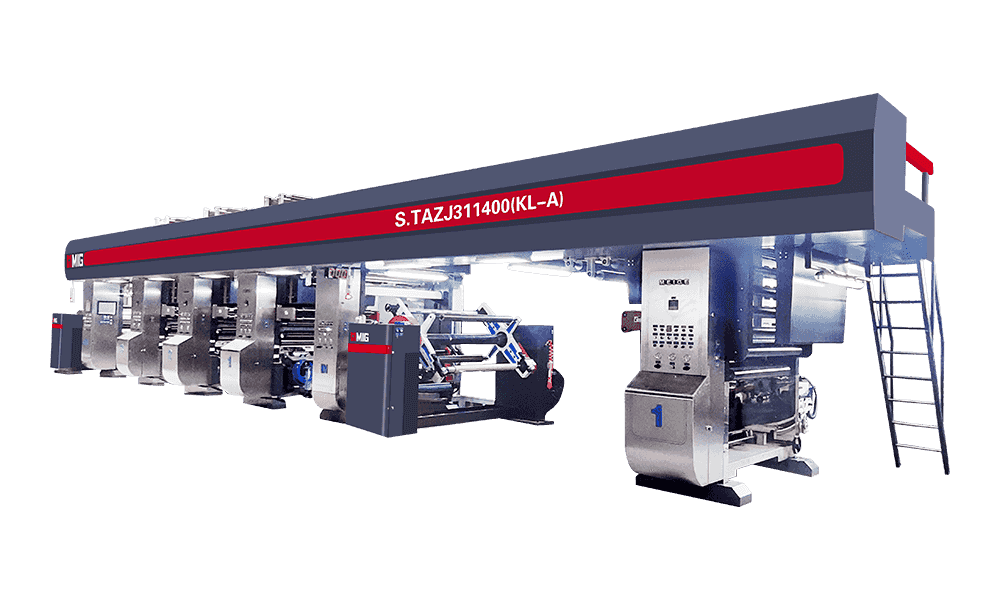

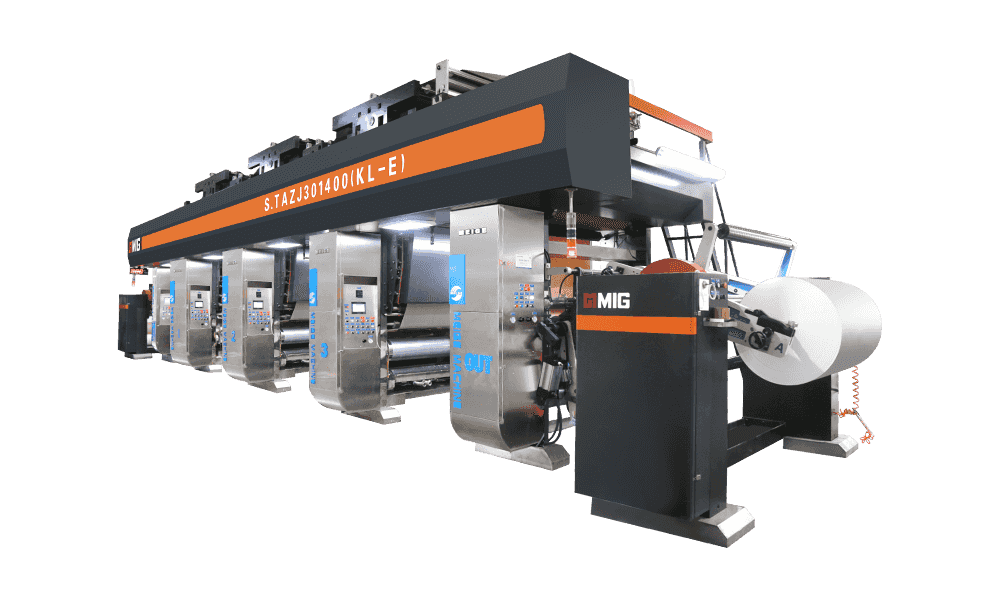

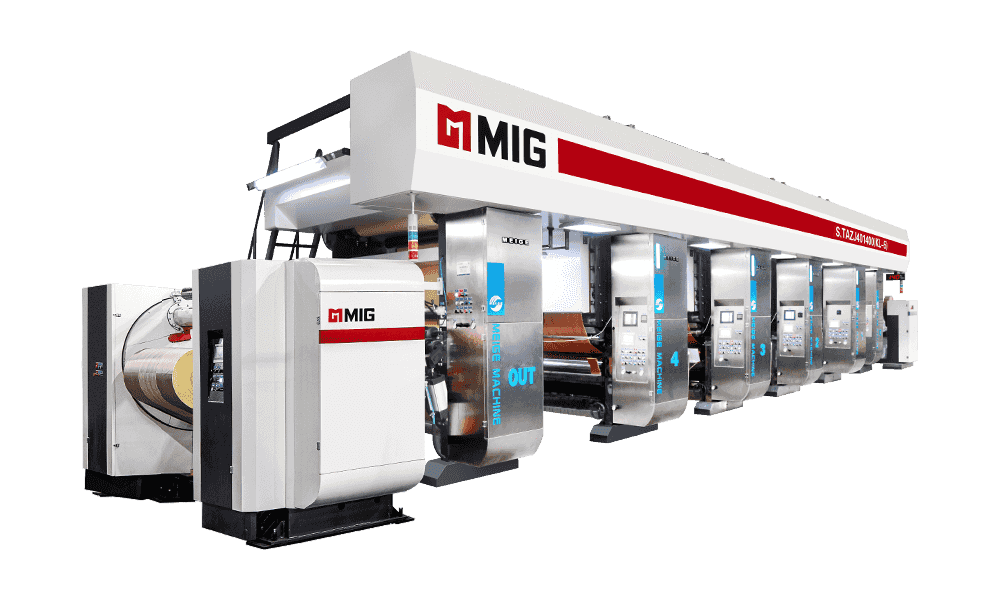

- Printer Gravure Kertas Dekoratif Seri KL

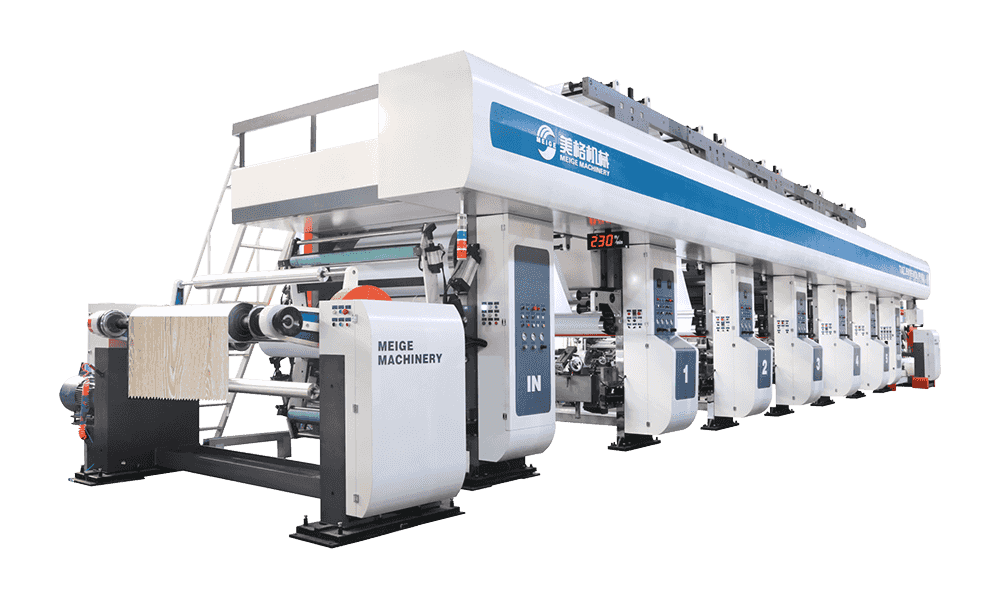

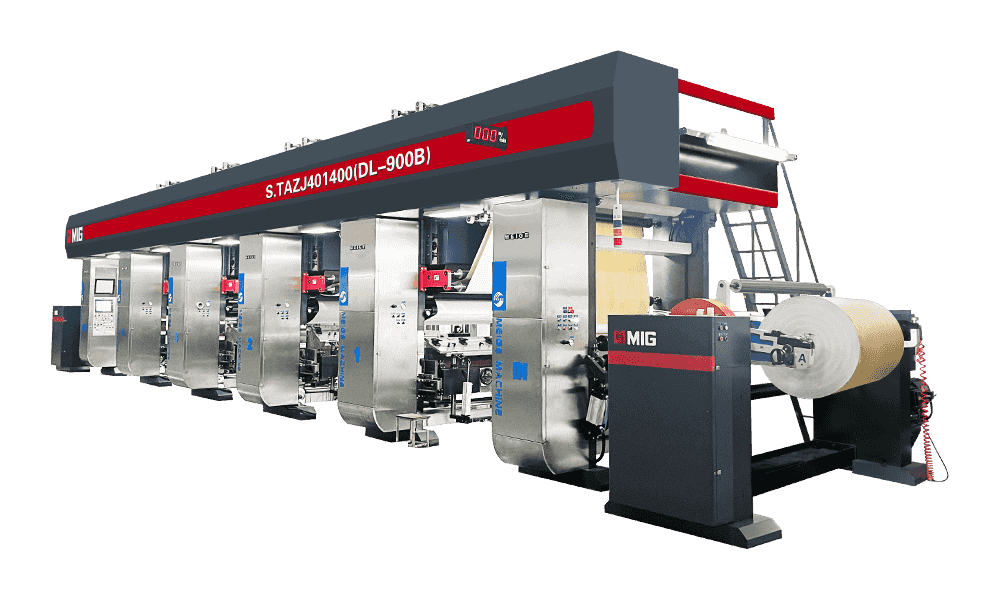

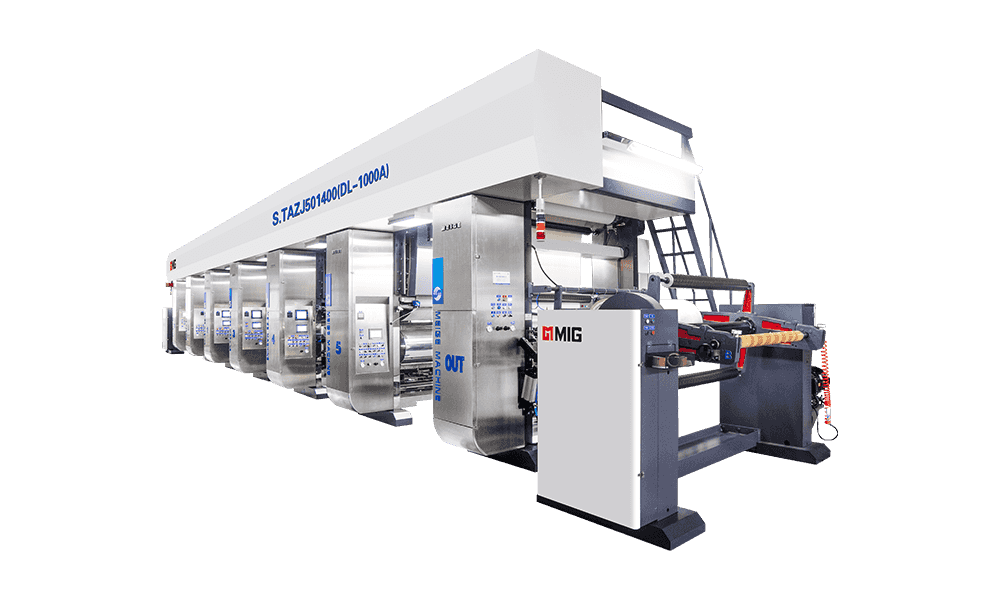

- Printer Gravure Kertas Dekoratif Seri DL

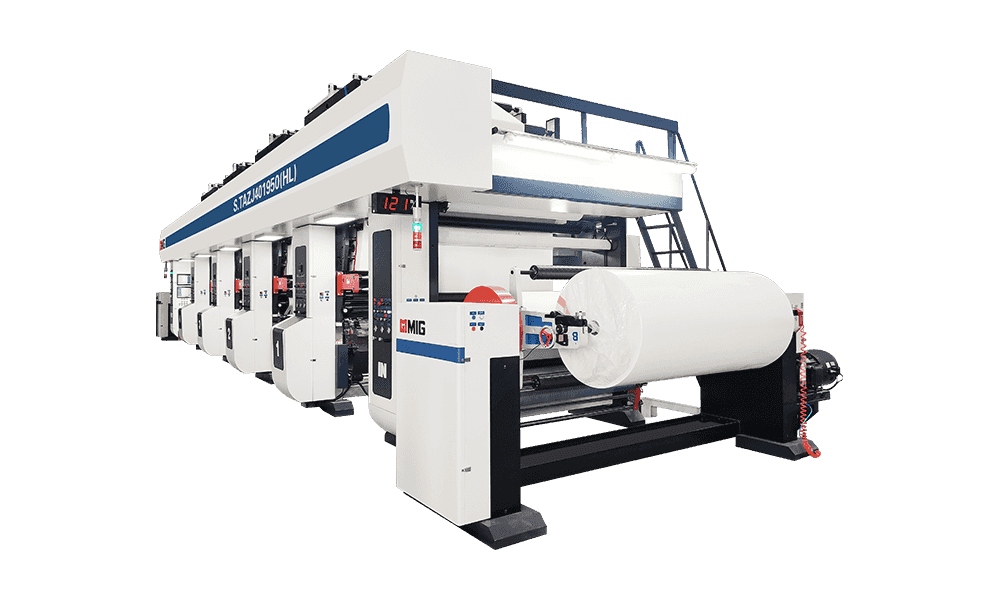

- Printer Gravure Kertas Hias Seri HL

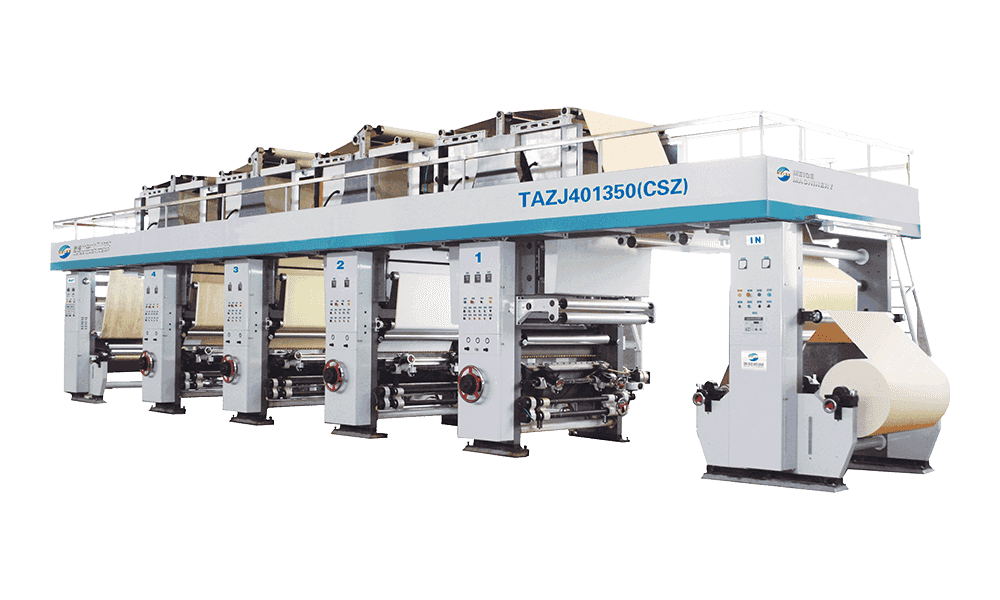

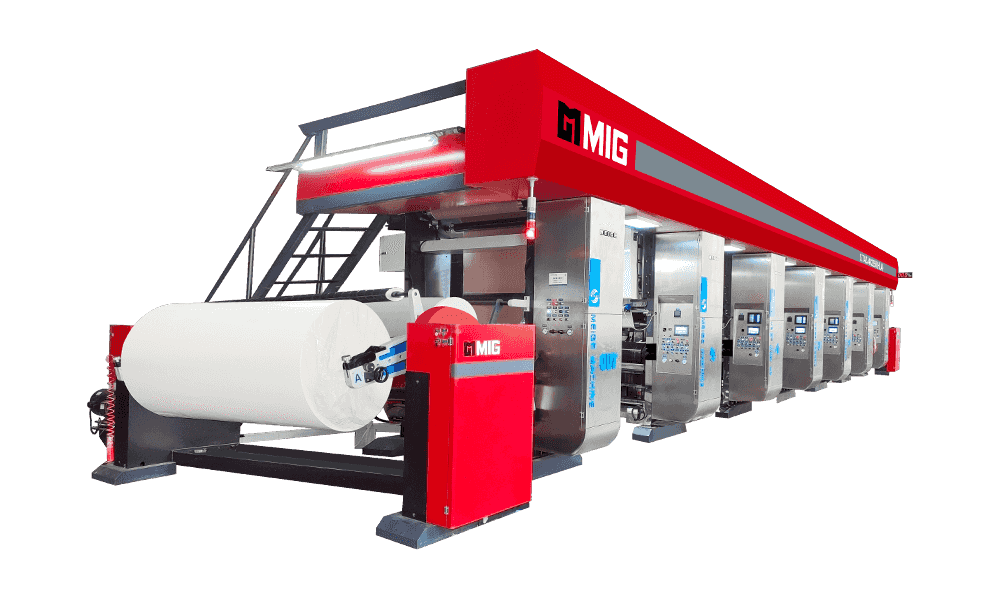

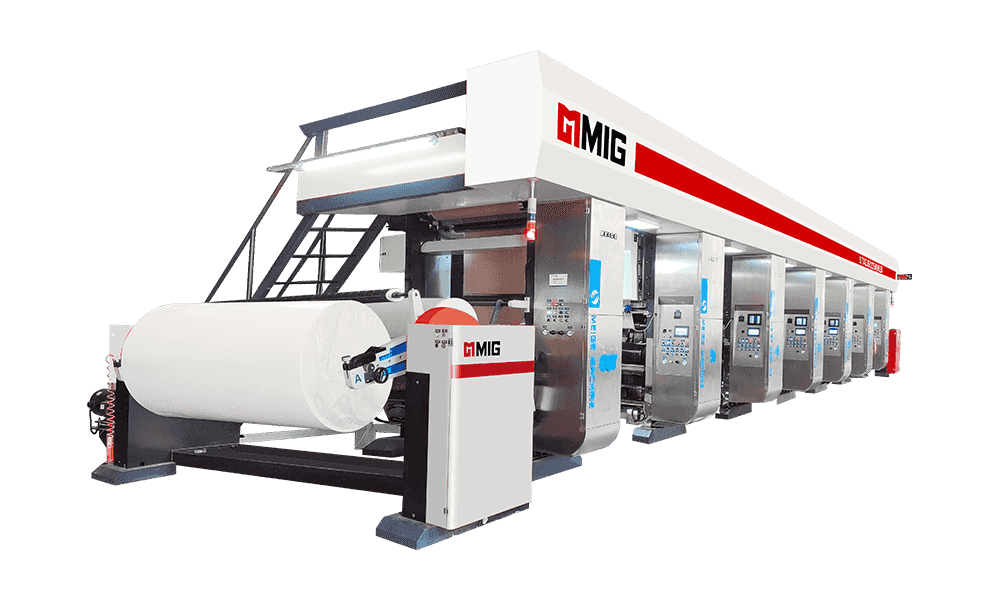

- Printer Gravure Kertas Dekoratif Seri MG

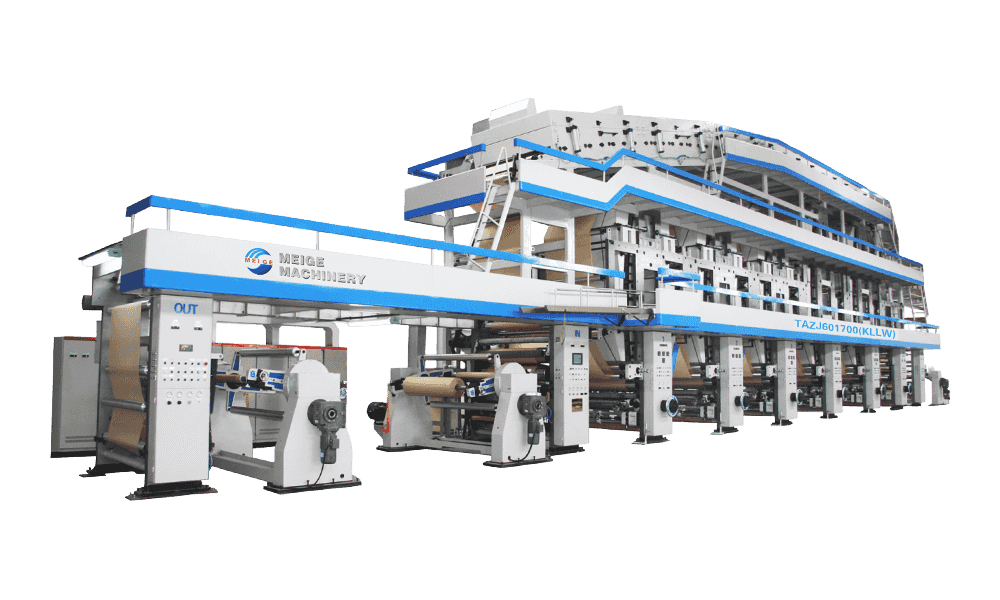

- Mesin Pelapis Gravure Kertas Hias Seri LLW

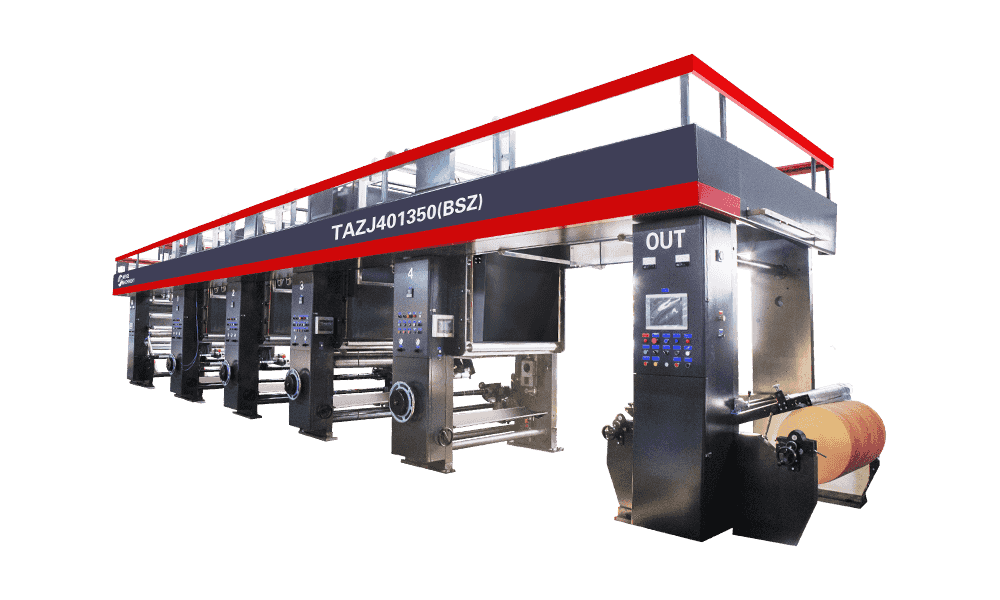

- Printer Gravure Kertas Dekoratif Seri BL, CS, JS, CL, JL, EL

- Printer Gravure Seri PL (PVC).

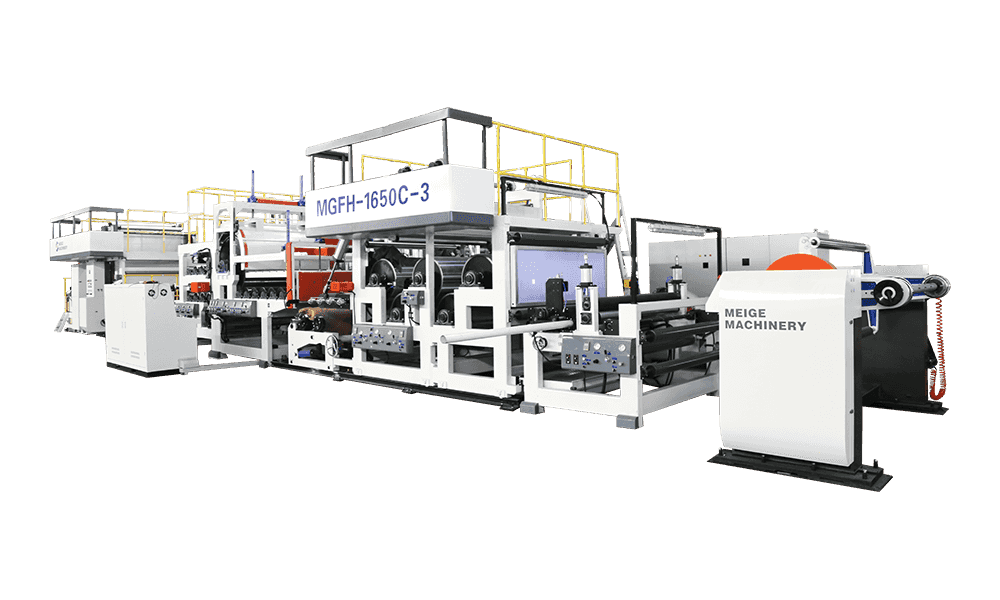

- Mesin Laminasi Multi-Lapisan Seri FH (PVC).

- Mesin Cetak Gravure Transfer Seri GL

- Produk Penunjang Penunjang

- Produk Seri Utama

- Pembuatan

- Inovasi

- Mendukung

- Blog

- Kontak

Menu Web

- Rumah

- Tentang

- Kategori

- Produk Seri Utama

- Printer Gravure Kertas Dekoratif Seri KL

- Printer Gravure Kertas Dekoratif Seri DL

- Printer Gravure Kertas Hias Seri HL

- Printer Gravure Kertas Dekoratif Seri MG

- Mesin Pelapis Gravure Kertas Hias Seri LLW

- Printer Gravure Kertas Dekoratif Seri BL, CS, JS, CL, JL, EL

- Printer Gravure Seri PL (PVC).

- Mesin Laminasi Multi-Lapisan Seri FH (PVC).

- Mesin Cetak Gravure Transfer Seri GL

- Produk Penunjang Penunjang

- Produk Seri Utama

- Pembuatan

- Inovasi

- Mendukung

- Blog

- Kontak

Pencarian Produk

Bahasa

Menu Keluar

Informasi Industri

Rumah / Blog / Informasi Industri / Mesin Pencetakan Rotogravure: Panduan Komprehensif

Mesin Pencetakan Rotogravure: Panduan Komprehensif

1. Pengantar Mesin Pencetakan Rotogravure

Dalam lanskap luas teknologi pencetakan, rotogravure berdiri sebagai pendukung, dirayakan karena kemampuannya yang tak tertandingi untuk menghasilkan gambar berkualitas tinggi dan konsisten dengan kecepatan luar biasa.

Apa itu pencetakan rotogravure?

Rotogravure, sering disebut gravure, adalah jenis proses pencetakan intaglio.

Sejarah Singkat dan Evolusi

Akar rotogravure dapat ditelusuri kembali ke awal abad ke -19 dengan penemuan fotografi dan pengembangan fotogravure berikutnya. Karel Klíč, seorang pelukis Ceko, sebagian besar dikreditkan dengan mengembangkan proses pencetakan rotogravure praktis pertama pada tahun 1890.

Awalnya, rotogravure terutama digunakan untuk reproduksi seni dan ilustrasi berkualitas tinggi. Namun, efisiensi dan kemampuannya untuk menangani jangka panjang dengan cepat menyebabkan adopsi dalam pencetakan publikasi, terutama untuk majalah dan surat kabar yang membutuhkan citra yang kaya. Pertengahan abad ke-20 mengalami kemajuan yang signifikan dalam teknologi ukiran, formulasi tinta, dan desain mesin, memperluas jangkauannya ke dalam kemasan yang fleksibel dan aplikasi industri lainnya. Saat ini, dengan integrasi digital dan otomatisasi yang lebih baik, rotogravure terus berkembang, beradaptasi dengan tuntutan pencetakan modern.

Komponen kunci dari mesin cetak rotogravure

Mesin pencetakan rotogravure yang khas adalah sistem multi-stasiun yang kompleks yang dirancang untuk operasi berkecepatan tinggi kontinu.

Unit Pencetakan: Setiap warna dalam desain membutuhkan unit pencetakan khusus. Setiap unit terdiri dari silinder terukir, air mancur tinta, bilah dokter, dan rol kesan.

Silinder terukir: Ini adalah jantung dari proses rotogravure. Terbuat dari baja dan biasanya dilapisi tembaga, gambar diukir atau diukir ke permukaannya dalam bentuk sel mikroskopis yang menahan tinta.

Air Mancur Tinta: Reservoir ini menahan tinta berbasis viscosity rendah, yang digunakan dalam rotogravure.

Dokter Blades: Komponen penting, Blade Dokter adalah bilah baja yang tipis dan fleksibel yang menghilangkan kelebihan tinta dari area non-gambar silinder berputar, meninggalkan tinta hanya di dalam sel yang diukir.

Rol kesan: Rol yang tertutup karet ini memberikan tekanan pada substrat, menekannya pada silinder yang diukir untuk memfasilitasi transfer tinta dari sel ke substrat.

Sistem Pengeringan: Setelah setiap warna dicetak, tinta perlu dikeringkan secara menyeluruh sebelum warna berikutnya diterapkan. Mesin rotogravure menggabungkan sistem pengeringan yang kuat, sering menggunakan udara panas, untuk mencapai ini dengan cepat.

Unit lepas dan mundur: Sistem ini mengelola jaringan substrat yang berkelanjutan (mis., Roll kertas, roll film) saat dimasukkan ke dalam dan keluar dari mesin cetak.

Sistem Penanganan Web: Serangkaian rol, perangkat kontrol ketegangan, dan mekanisme penuntun memastikan substrat bergerak dengan lancar dan tepat melalui berbagai unit pencetakan.

Panel Kontrol dan Sistem Otomasi: Mesin rotogravure modern menampilkan kontrol elektronik canggih untuk pendaftaran yang tepat, kontrol tegangan, manajemen kecepatan, dan deteksi cacat, seringkali dengan otomatisasi terintegrasi untuk operasi yang efisien.

2. Proses pencetakan rotogravure

Kecemerlangan sejati rotogravure terletak pada prosesnya yang diatur dengan cermat, di mana setiap langkah berkontribusi pada output berkualitas tinggi akhir. Dari persiapan rumit dari silinder pencetakan hingga pengeringan tinta yang cepat, setiap tahap sangat penting untuk mencapai hasil yang diinginkan.

Persiapan silinder: ukiran dan etsa

Fondasi dari setiap cetakan rotogravure adalah silinder terukir. Ini adalah langkah yang sangat tepat dan kritis. Silinder biasanya terbuat dari baja dan kemudian dilecehkan dengan lapisan tembaga. Gambar yang akan dicetak kemudian ditransfer ke permukaan tembaga ini.

Ada beberapa metode untuk persiapan silinder:

-

Etsa Kimia: Secara historis, ini melibatkan pelapis tahan foto-sensitif yang diterapkan pada silinder. Paparan cahaya melalui film negatif akan mengeraskan resist pada area non-gambar, sementara area gambar tetap lembut. Bath etsa kimia kemudian akan melarutkan tembaga di area (gambar) yang tidak rusak, menciptakan sel -sel tinta. Metode ini masih digunakan tetapi kurang umum untuk pekerjaan volume tinggi.

-

Ukiran Elektromekanis: Ini adalah metode yang paling umum saat ini. Stylus berlian, dipandu oleh data digital dari file gambar, secara fisik mengukir sel -sel ke dalam permukaan tembaga. Kedalaman dan ukuran sel -sel ini secara langsung sesuai dengan nilai -nilai nada dalam gambar - sel yang lebih dalam dan lebih besar memiliki lebih banyak tinta untuk nada yang lebih gelap, sedangkan sel yang lebih dangkal dan lebih kecil memiliki tinta yang lebih sedikit untuk nada yang lebih ringan. Metode ini menawarkan ketepatan dan pengulangan yang luar biasa.

-

Ukiran Laser: Teknik yang semakin canggih, ukiran laser menggunakan laser berdaya tinggi untuk membungkus atau mengetsa sel-sel langsung ke dalam tembaga atau kadang-kadang permukaan keramik. Metode ini menawarkan detail yang sangat baik dan bisa lebih cepat dari ukiran elektromekanis untuk aplikasi tertentu.

Terlepas dari metodenya, tujuannya adalah untuk membuat pola sel mikroskopis yang secara akurat mewakili gambar, dengan berbagai kedalaman dan ukuran untuk mengontrol volume tinta dan, akibatnya, intensitas warna dan gradasi nada. Setelah ukiran, silinder biasanya berlapis krom untuk daya tahan dan untuk mencegah keausan selama proses pencetakan.

Sistem tinta: air mancur tinta, gulungan pengukuran

Sistem tinta dalam pers rotogravure dirancang untuk secara efisien memberikan jumlah tinta yang tepat ke silinder yang diukir.

-

Air Mancur Tinta: Di bawah silinder yang diukir duduk air mancur tinta, palung yang menampung pasokan terus menerus dari tinta berbasis pelarut, pelarut. Silinder terukir berputar melalui air mancur tinta ini, mengambil tinta yang mengisi ribuan sel kecilnya.

-

Gulungan pengukuran (opsional, untuk sistem tertentu): Meskipun tidak secara universal hadir di semua sistem tinta rotogravure (karena Blade Doctor adalah perangkat pengukuran utama), beberapa konfigurasi mungkin menggunakan roller pick-up atau pengaturan blade Doctor Blade "sudut terbalik" untuk membantu dalam menerapkan film tinta yang seragam ke silinder sebelum blade dokter utama. Namun, komponen penting untuk pengukuran tinta yang tepat adalah Blade Doctor.

Pemberian makan dan penanganan web substrat

Tekan rotogravure hampir secara eksklusif merupakan mesin yang diberi makan (yang diberi makan web), yang berarti mereka mencetak pada gulungan materi yang berkelanjutan daripada lembar individu.

-

Unit Unwind: Gulungan besar substrat (kertas, film, foil, laminasi, dll.) Dipasang pada unit lepas. Unit ini memiliki sistem kontrol ketegangan yang memastikan feed web dengan lancar dan konsisten ke unit pencetakan. Ketegangan yang tepat sangat penting untuk mencegah kerutan, peregangan, atau kesalahan registrasi.

-

Sistem Panduan Web: Saat web melakukan perjalanan melalui mesin, sistem panduan web, sering menggunakan sensor optik atau ultrasonik, terus memantau dan menyesuaikan posisi lateral web untuk memastikan tetap selaras dengan unit pencetakan.

-

Bagian Infeed: Sebelum unit pencetakan pertama, bagian INFEED biasanya menetapkan ketegangan dan kecepatan awal web, mempersiapkannya untuk proses pencetakan.

Mencetak kesan dan kontrol tekanan

Di sinilah transfer tinta yang sebenarnya terjadi.

-

Roller Kesan: Diposisikan di seberang silinder yang diukir, rol kesan (juga disebut rol tekanan) biasanya ditutupi dengan bahan yang tangguh seperti karet. Ketika substrat melewati antara silinder terukir dan rol kesan, rol kesan menerapkan tekanan yang seragam, menekan substrat dengan kuat ke kontak dengan silinder yang diukir.

-

Transfer Tinta: Di bawah tekanan ini, aksi kapiler dan sifat perekat tinta, dikombinasikan dengan sifat penyerap substrat, menyebabkan tinta ditransfer dari sel mikroskopis silinder ke permukaan web. Kedalaman sel yang bervariasi memastikan bahwa jumlah tinta yang berbeda ditransfer, menciptakan variasi nada yang diinginkan dan detail gambar.

-

Kontrol Tekanan: Mempertahankan tekanan yang konsisten dan tepat sangat penting untuk transfer tinta yang seragam dan kualitas cetak. Mesin modern menggunakan sistem pneumatik atau hidrolik yang canggih untuk mengendalikan tekanan rol kesan dengan akurasi tinggi.

Proses Pengeringan: Pentingnya dan Metode

Salah satu karakteristik rotogravure yang menentukan, terutama untuk pencetakan multi-warna, adalah perlunya pengeringan yang efektif setelah setiap aplikasi warna. Karena tinta rotogravure biasanya berbasis pelarut dan diterapkan pada lapisan yang relatif tebal, pengeringan sangat penting untuk mencegah noda dan untuk memungkinkan warna-warna selanjutnya dicetak tanpa pendarahan.

-

Pentingnya: Jika tinta tidak sepenuhnya kering sebelum unit pencetakan berikutnya, tinta basah dapat mentransfer kembali ke rol kesan berikutnya, menyebabkan noda, atau menyebabkan adhesi yang buruk dari lapisan tinta berikutnya.

-

Metode Pengeringan:

-

Pengeringan Udara Panas: Ini adalah metode yang paling umum. Setelah setiap unit pencetakan, web yang dicetak melewati terowongan pengeringan tertutup di mana udara panas diedarkan di atas tinta basah. Udara panas mempercepat penguapan pelarut dengan tinta.

-

Pengeringan inframerah (IR): Lampu IR dapat digunakan bersamaan dengan atau sebagai alternatif untuk udara panas, memberikan panas radiasi untuk dengan cepat mengeringkan tinta.

-

UV Curing (untuk tinta UV): Sementara kurang umum dalam rotogravure berbasis pelarut tradisional, beberapa aplikasi rotogravure khusus menggunakan tinta yang dapat disatukan UV, yang kering hampir secara instan ketika terkena sinar ultraviolet.

-

Ventilasi dan pemulihan pelarut: Mengingat penggunaan tinta berbasis pelarut, sistem ventilasi yang efisien sangat penting untuk mengekstrak uap pelarut dari terowongan pengeringan. Banyak mesin rotogravure modern menggabungkan sistem pemulihan pelarut untuk mengembun dan menggunakan kembali pelarut ini, mengurangi dampak lingkungan dan biaya operasi.

-

Proses berurutan dari aplikasi tinta dan pengeringan untuk setiap warna ini, dikombinasikan dengan presisi ukiran silinder, adalah apa yang memungkinkan rotogravure untuk mencapai gambar-gambar kesetiaan tinggi dan warna-warna cerah, terutama pada substrat non-penyerap.

3. Keuntungan dan Kekurangan Pencetakan Rotogravure

Seperti proses industri apa pun, pencetakan rotogravure menawarkan serangkaian manfaat dan kelemahan yang unik yang menentukan kesesuaiannya untuk berbagai aplikasi. Memahami ini dapat membantu dalam menentukan kapan rotogravure adalah pilihan optimal.

Keuntungan:

Pencetakan Rotogravure menawarkan beberapa keuntungan signifikan yang menjadikannya metode yang lebih disukai untuk kebutuhan pencetakan tertentu:

-

Kecepatan cetak tinggi: Tekan rotogravure terkenal dengan kecepatan operasi yang luar biasa. Karena pengeringan tinta berbasis pelarut yang cepat dan sifat kuat dari silinder, mesin-mesin ini dapat berjalan pada kecepatan linier yang sangat tinggi, membuatnya ideal untuk berjalan cetak panjang di mana efisiensi adalah yang terpenting. Ini diterjemahkan menjadi produktivitas tinggi dan biaya per unit yang lebih rendah untuk volume besar.

-

Kualitas dan konsistensi gambar yang sangat baik: Ini mungkin keuntungan paling terkenal dari rotogravure. Kemampuan untuk memvariasikan kedalaman dan ukuran sel yang diukir memungkinkan kontrol superior atas transfer tinta, yang mengarah ke:

-

Warna yang kaya dan padat: Sel-sel yang lebih dalam dapat menampung lebih banyak tinta, menghasilkan warna yang sangat cerah dan buram, terutama pada substrat non-penyerap.

-

Gradasi Tonal yang halus: Kontrol yang tepat atas volume sel memungkinkan transisi tanpa batas antara nada terang dan gelap, menghasilkan gambar fotorealistik dengan detail halus dan naungan halus.

-

Konsistensi Tinggi: Setelah silinder diukir, kualitas cetak tetap sangat konsisten di seluruh cetak terpanjang, dengan variasi minimal dari kesan pertama hingga yang terakhir.

-

-

Cocok untuk Long Print Runs: Silinder gravure berlapis krom sangat tahan lama. Mereka dapat menahan jutaan tayangan tanpa keausan atau degradasi kualitas gambar yang signifikan. Hal ini membuat rotogravure secara ekonomis dan sangat efisien untuk proses produksi yang sangat panjang, di mana biaya silinder awal yang tinggi dapat diamortisasi pada sejumlah besar cetakan.

-

Berbagai macam kompatibilitas substrat: Rotogravure sangat fleksibel dalam hal bahan yang dapat dicetak. Ini unggul dengan spektrum luas substrat fleksibel, termasuk:

-

Berbagai film plastik (mis., BOPP, PET, PE, PVC)

-

Aluminium foil

-

Laminasi

-

Kertas dan kertas karton (berlapis maupun tidak dilapisi)

-

Ini menangani bahan penyerap dan non-penyerap secara efektif, menjadikannya tujuan untuk kemasan.

-

Kerugian:

Terlepas dari banyak kekuatannya, pencetakan rotogravure juga hadir dengan keterbatasan tertentu:

-

Biaya pengaturan awal yang tinggi (persiapan silinder): Ini sering disebut sebagai kerugian utama. Proses ukiran dan krom-pelat silinder itu kompleks, memakan waktu, dan mahal. Setiap warna dalam desain membutuhkan silinder terpisah, sehingga pekerjaan multi-warna menimbulkan biaya dimuka yang signifikan. Investasi awal yang tinggi ini membuat rotogravure kurang ekonomis untuk cetakan pendek atau pekerjaan yang membutuhkan perubahan desain yang sering.

-

Kekhawatiran lingkungan yang terkait dengan pelarut: Secara tradisional, rotogravure sangat bergantung pada tinta pelarut berbasis senyawa organik volatile (VOC). Penguapan pelarut ini selama proses pengeringan melepaskan VOC ke atmosfer, yang merupakan kontributor polusi udara. Sementara mesin cetak modern menggabungkan sistem pemulihan pelarut dan ada tren yang berkembang menuju tinta berbasis air dan berkelanjutan, jejak lingkungan tetap menjadi perhatian bagi sebagian orang, terutama di daerah dengan peraturan lingkungan yang ketat.

-

Waktu tunggu yang lebih lama untuk produksi silinder: Proses ukiran silinder yang rumit berarti bahwa ada waktu tunggu yang signifikan sebelum pekerjaan cetak dapat dimulai. Ini bisa menjadi kerugian untuk proyek -proyek dengan tenggat waktu yang ketat atau mereka yang membutuhkan perputaran cepat, karena perubahan desain sering kali memerlukan produksi silinder baru. Dibandingkan dengan pencetakan digital atau bahkan flexography di mana perubahan pelat bisa lebih cepat, gravure membutuhkan lebih banyak perencanaan dan pandangan jauh ke depan.

4. Aplikasi pencetakan rotogravure

Karakteristik unik pencetakan rotogravure-kemampuannya untuk memberikan hasil yang konsisten dan berkualitas tinggi pada berbagai substrat dengan kecepatan tinggi-telah membuatnya sangat diperlukan di berbagai industri. Domain utamanya adalah pencetakan volume tinggi di mana daya tarik visual dan daya tahan adalah yang terpenting.

Pencetakan kemasan (kemasan fleksibel, label)

Ini bisa dibilang aplikasi pencetakan rotogravure terbesar dan paling menonjol. Permintaan untuk pengemasan yang menarik secara visual dan tahan lama sangat besar, dan rotogravure unggul di sini karena kemampuannya untuk mencetak pada berbagai film dan foil yang fleksibel.

-

Kemasan Fleksibel: Dari pembungkus makanan (makanan ringan, permen, makanan beku) hingga kantong makanan hewan peliharaan, kantong deterjen, dan kantong stand-up, rotogravure adalah metode pencetakan yang dominan. Ini memberikan warna-warna cerah, grafik yang tajam, dan konsistensi cetak yang sangat baik yang diperlukan untuk pengenalan merek dan daya tarik konsumen pada permukaan yang menantang dan tidak menyerap ini. Adhesi tinta gravure yang kuat pada plastik dan foil memastikan cetakan menahan penanganan, kelembaban, dan fluktuasi suhu.

-

Label: Sementara metode pencetakan lainnya juga digunakan, rotogravure digunakan untuk label volume tinggi, berkualitas tinggi, terutama untuk produk di mana estetika premium sangat penting, seperti label minuman tertentu, label kosmetik, dan label makanan khusus.

-

Lengan psikiater: Rotogravure sangat cocok untuk dicetak pada film menyusut, yang kemudian diterapkan pada wadah dan menyusut agar sesuai dengan bentuknya. Aplikasi ini menuntut pendaftaran yang tepat dan warna -warna cerah, keduanya kekuatan gravure.

Publikasi Pencetakan (Majalah, Katalog)

Secara historis, dan masih secara signifikan hari ini, rotogravure telah menjadi landasan pencetakan publikasi, terutama untuk majalah sirkulasi tinggi.

-

Majalah: Untuk majalah yang mengkilap dan berat dengan cetakan besar (mis., Majalah mode, majalah gaya hidup, tabloid mingguan), rotogravure dipilih karena kemampuannya mereproduksi foto dengan kesetiaan yang menakjubkan, warna yang kaya, dan transisi tonal yang halus. Ini berkontribusi secara signifikan terhadap kualitas yang dirasakan dan daya tarik estetika publikasi.

-

Katalog: Katalog ritel skala besar, sering menampilkan ribuan gambar produk, mendapat manfaat dari kualitas gambar dan efisiensi rotogravure yang konsisten dalam jangka panjang, memastikan bahwa visual produk akurat dan menarik.

-

Sisipan dan suplemen koran: Sementara surat kabar sendiri biasanya dicetak oleh Web Offset, sisipannya yang berkualitas tinggi dan penuh warna dan suplemen iklan sering diproduksi menggunakan rotogravure untuk mencapai dampak visual yang unggul.

Pencetakan keamanan (mata uang, dokumen)

Sifat ukiran gravure yang tepat dan kemampuannya untuk meletakkan film tinta yang substansial membuatnya cocok untuk aspek -aspek tertentu dari pencetakan keamanan, meskipun sering digunakan bersamaan dengan metode pencetakan lainnya seperti Intaglio (cetak yang terangkat).

-

Mata uang dan uang kertas: Sementara fitur keamanan utama pada mata uang sering dilakukan dengan proses intaglio khusus, rotogravure dapat digunakan untuk pencetakan latar belakang, pola garis halus, dan detail rumit yang sulit untuk palsu, menawarkan tingkat kualitas cetak yang tinggi dan konsistensi.

-

Dokumen resmi: Paspor, visa, perangko, dan dokumen pemerintah lainnya dapat menggabungkan elemen rotogravure untuk kemampuan reproduksi rinci dan resistensi untuk merusak.

5. Jenis Mesin Pencetakan Rotogravure

Sementara prinsip dasar transfer tinta tetap sama, mesin cetak rotogravure hadir dalam berbagai konfigurasi, masing -masing dirancang untuk mengoptimalkan aspek -aspek tertentu dari proses pencetakan. Variasi ini terutama menyangkut bagaimana unit pencetakan diatur dan bagaimana masing -masing silinder digerakkan dan disinkronkan.

Rotogravure Kesan Pusat (CI)

-

Keterangan: Dalam tekan rotogravure kesan pusat (CI), semua unit pencetakan diatur di sekitar satu silinder kesan besar. Web membungkus di sekitar silinder pusat ini, dan setiap unit warna mencetak ke web saat melewati silinder tayangan pusat.

-

Mekanisme: Silinder kesan pusat bertindak sebagai titik tayangan umum untuk semua warna, memastikan tekanan yang konsisten dan pendaftaran yang tepat antara warna -warna berturut -turut.

-

Keuntungan:

-

Pendaftaran yang sangat baik: Manfaat utama dari desain CI adalah akurasi pendaftaran yang unggul. Karena web didukung oleh silinder tunggal, besar di seluruh proses pencetakan, peregangan dan penyusutan diminimalkan, yang mengarah pada keselarasan warna yang sangat tepat.

-

Mengurangi perjalanan web: Pengaturan kompak berarti web menempuh jarak yang lebih pendek antara unit warna, yang dapat berkontribusi pada kontrol tegangan yang lebih baik dan lebih sedikit limbah material selama pengaturan.

-

Ideal untuk substrat fleksibel: Sangat cocok untuk dicetak pada film fleksibel yang sangat dapat diperluas dan halus, karena dukungan terus menerus dari drum pusat mencegah distorsi.

-

-

Kerugian:

-

Akses Terbatas: Pemeliharaan dan pengaturan bisa lebih menantang karena sifat desain yang ringkas.

-

Tidak biasa untuk gravure: Sementara sangat populer dalam flexography untuk kemasan yang fleksibel, desain CI kurang umum untuk mesin cipta multi-warna dibandingkan dengan konfigurasi yang disatukan atau in-line, sebagian besar karena tinta gravure membutuhkan pengeringan yang lebih luas antara warna, yang dapat membuat unit CI yang kompak menantang. Namun, penekanan gravure CI khusus ada untuk aplikasi tertentu.

-

Rotogravure tanpa poros

-

Keterangan: Tekan rotogravure tradisional sering menggunakan poros garis mekanis untuk menyinkronkan rotasi semua silinder pencetakan. Mesin rotogravure tanpa poros menghilangkan poros fisik ini, dengan masing -masing unit pencetakan (dan seringkali unwinder dan rewinder) didorong oleh motor servo independen.

-

Mekanisme: Setiap motor servo dikontrol secara elektronik untuk memastikan sinkronisasi yang tepat dengan motor lainnya, mempertahankan register yang sempurna. Sinkronisasi elektronik ini menggantikan hubungan mekanis.

-

Keuntungan:

-

Pendaftaran yang lebih baik: Sinkronisasi elektronik sering kali memberikan kontrol yang lebih baik atas pendaftaran daripada poros mekanik, yang mengarah ke kualitas cetak yang ditingkatkan.

-

Pergantian pekerjaan yang lebih cepat: Tanpa poros fisik, unit dapat dibuka, ditutup, dan diakses lebih mudah. Perubahan silinder lebih cepat dan kurang kompleks.

-

Fleksibilitas yang lebih besar: Unit individu dapat dikontrol secara tepat, memungkinkan konfigurasi mesin yang lebih fleksibel dan integrasi yang lebih mudah dari unit khusus (mis., Lapisan, laminasi).

-

Mengurangi kompleksitas mekanik: Bagian yang bergerak lebih sedikit berarti lebih sedikit keausan, lebih sedikit perawatan, dan keandalan yang berpotensi lebih tinggi.

-

Mengurangi getaran dan kebisingan: Penghapusan poros mekanis dapat menyebabkan operasi yang lebih halus dan lebih tenang.

-

-

Kerugian:

-

Biaya awal yang lebih tinggi: Motor servo dan sistem kontrol yang canggih menambah investasi awal.

-

Membutuhkan keahlian teknis canggih: Operasi dan pemecahan masalah mungkin memerlukan pengetahuan listrik dan perangkat lunak yang lebih khusus.

-

Rotogravure poros garis elektronik (ELS)

-

Keterangan: ELS Rotogravure pada dasarnya adalah istilah lain untuk rotogravure tanpa poros. "Poros garis elektronik" mengacu pada sinkronisasi digital motor servo independen yang menggantikan poros garis mekanis tradisional.

-

Mekanisme: Seperti yang dijelaskan untuk "rotogravure tanpa poros," setiap komponen (unit pencetakan, unwinder, rewinder) digerakkan oleh motor servo independennya sendiri. Sistem kontrol pusat mengirimkan sinyal digital ke motor ini, secara tepat mengoordinasikan kecepatan dan posisi mereka untuk memastikan ketegangan web yang sempurna dan pendaftaran cetak di semua warna.

-

Keuntungan: Keuntungannya identik dengan rotogravure tanpa poros: pendaftaran superior, perubahan yang lebih cepat, fleksibilitas yang lebih besar, dan berkurangnya kompleksitas mekanik. ELS telah menjadi standar industri untuk mesin rotogravure kinerja tinggi baru karena manfaat yang menarik ini.

-

Kerugian: Mirip dengan sistem tanpa poros, investasi awal yang lebih tinggi dan kebutuhan akan keahlian teknis yang lebih khusus adalah kelemahan utama.

Dalam rotogravure modern, tren ini sangat menuju desain Shaftless (ELS) karena kinerja, fleksibilitas, dan efisiensi operasional yang unggul, terutama untuk aplikasi yang menuntut dan berkualitas tinggi.

6. Faktor yang perlu dipertimbangkan saat memilih mesin cetak rotogravure

Memilih mesin pencetakan rotogravure yang tepat adalah investasi yang signifikan dan keputusan penting untuk setiap bisnis pencetakan. Ini membutuhkan evaluasi menyeluruh terhadap kebutuhan saat ini, pertumbuhan di masa depan, dan persyaratan operasional spesifik. Beberapa faktor kunci harus dipertimbangkan dengan cermat untuk memastikan mesin yang dipilih selaras dengan tujuan bisnis dan tuntutan produksi.

Volume pencetakan dan panjang lari

-

Volume tinggi, Long Runs: Rotogravure benar -benar bersinar dalam skenario yang melibatkan volume pencetakan yang sangat tinggi dan cetak yang sangat panjang. Jika bisnis utama Anda melibatkan menghasilkan jutaan tayangan dari desain yang sama (mis., Pengemasan untuk barang-barang konsumen, majalah sirkulasi besar), biaya silinder awal yang tinggi mudah diamortisasi, membuat rotogravure sangat hemat biaya per unit.

-

Lari Sedang hingga Pendek: Untuk menjalankan atau pekerjaan yang lebih pendek dengan perubahan desain yang sering, biaya tunggu yang lebih lama dan lebih lama untuk ukiran silinder dapat membuat rotogravure kurang kompetitif dibandingkan dengan flexography atau pencetakan digital. Evaluasi jika profil pekerjaan khas Anda membenarkan investasi gravure.

-

Pertumbuhan di masa depan: Pertimbangkan volume cetak yang diantisipasi di masa depan. Berinvestasi dalam mesin dengan kapasitas yang cukup untuk mengakomodasi pertumbuhan sangat penting untuk menghindari keusangan dini.

Jenis dan ketebalan substrat

-

Film Pengemasan Fleksibel: Jika Anda terutama mencetak pada film fleksibel yang halus, dapat diregangkan, atau non-penyerap (BOPP, PET, PE, laminasi, foil), transfer tinta superior rotogravure dan kemampuan pengeringan pada permukaan ini adalah keuntungan utama.

-

Kertas dan Papan: Sementara gravure dapat mencetak di atas kertas dan kertas kertas, kekuatannya yang unik seringkali lebih baik dimanfaatkan untuk aplikasi intensif gambar berkualitas tinggi seperti sampul majalah atau kemasan kelas atas. Untuk pencetakan kertas standar, Offset atau Flexo mungkin lebih umum.

-

Rentang Substrat: Nilai variasi substrat yang ingin Anda cetak. Beberapa mesin dioptimalkan untuk rentang yang lebih sempit, sementara yang lain menawarkan fleksibilitas yang lebih besar dalam menangani ketebalan dan jenis film yang berbeda.

Kompatibilitas dan persyaratan tinta

-

Tinta berbasis pelarut: Secara tradisional, Rotogravure menggunakan tinta berbasis pelarut yang dikenal karena semangat, adhesi, dan pengeringan cepatnya. Pastikan sistem pengeringan mesin dan ventilasi cukup kuat untuk menangani ini.

-

Tinta berbasis air: Dengan meningkatnya peraturan lingkungan dan tujuan keberlanjutan, adopsi tinta gravure berbasis air tumbuh. Jika Anda berencana untuk menggunakan tinta berbasis air, mesin harus memiliki sistem pengeringan yang dirancang khusus (mis., Aliran udara yang lebih tinggi, konfigurasi pengering yang berbeda) untuk mengakomodasi karakteristik pengeringan yang lebih lambat.

-

Tinta Khusus/Pelapis: Jika aplikasi Anda memerlukan tinta khusus (mis., Logam, pearlescent, tinta keamanan) atau pernis/pelapis, konfirmasikan kemampuan mesin untuk menangani dan menyembuhkan ini secara efektif.

Kecepatan dan efisiensi mesin

-

Nilai Kecepatan: Lihatlah kecepatan linier maksimum (meter per menit atau kaki per menit) yang dapat dicapai mesin.

-

Kecepatan produksi aktual: Pahami bahwa kecepatan pengenal seringkali merupakan maksimum teoretis. Faktor dalam waktu pergantian pekerjaan yang khas, limbah pengaturan, dan kompleksitas desain Anda (yang mungkin memerlukan kecepatan yang lebih lambat untuk pendaftaran kritis).

-

Fitur Efisiensi: Mengevaluasi fitur yang berkontribusi pada efisiensi operasional secara keseluruhan, seperti splicing otomatis di Bersantai/Kemunduran, Kontrol Registrasi Otomatis, dan Sistem Mengeringkan Cepat.

Otomatisasi dan Sistem Kontrol

-

Tingkat otomatisasi: Mesin rotogravure modern menawarkan berbagai tingkat otomatisasi, dari prosedur pengaturan otomatis (mis., Pendaftaran otomatis, tekanan tayangan pra-penetapan) hingga sistem kontrol kualitas canggih (mis., Spektrofotometer inline, kamera deteksi cacat). Otomatisasi yang lebih tinggi mengurangi tenaga kerja, waktu pengaturan, dan limbah.

-

Antarmuka pengguna: Panel kontrol yang ramah pengguna dan intuitif sangat penting untuk operasi dan pelatihan yang efisien.

-

Kemampuan integrasi: Pertimbangkan jika mesin dapat berintegrasi dengan sistem informasi manajemen Anda yang ada (MIS) atau alur kerja pra-pers untuk pertukaran data yang mulus.

-

Diagnostik/dukungan jarak jauh: Fitur seperti diagnostik jarak jauh dapat secara signifikan mengurangi downtime dengan memungkinkan produsen untuk memecahkan masalah dari jarak jauh.

Anggaran dan Pengembalian Investasi (ROI)

-

Harga Pembelian Awal: Mesin rotogravure mewakili pengeluaran modal yang substansial. Dapatkan kutipan terperinci dari beberapa produsen.

-

Biaya tambahan: Faktor biaya untuk instalasi, commissioning, pelatihan operator, peralatan pra-pers (jika belum dimiliki), dan set awal silinder.

-

Biaya Operasi: Perkirakan biaya berkelanjutan termasuk konsumsi tinta, penggunaan energi (terutama untuk pengering), tenaga kerja, dan biaya pemulihan pelarut (jika berlaku).

-

Pemeliharaan dan suku cadang: Tanyakan tentang jadwal pemeliharaan, biaya bagian cadangan yang khas, dan ketersediaan teknisi layanan.

-

Perhitungan ROI: Lakukan analisis ROI yang komprehensif berdasarkan volume produksi yang Anda tunggu, biaya saat ini, dan potensi pendapatan yang dihasilkan oleh mesin baru. Ini akan membantu membenarkan investasi dan membandingkan berbagai opsi mesin.

Dengan mengevaluasi faktor-faktor ini secara menyeluruh, bisnis dapat membuat keputusan yang tepat dan memilih mesin cetak rotogravure yang tidak hanya memenuhi kebutuhan produksi langsung mereka tetapi juga mendukung profitabilitas dan pertumbuhan jangka panjang.

7. Tren dan Inovasi dalam Pencetakan Rotogravure

Sementara Rotogravure memiliki sejarah lama, industri ini jauh dari stagnan. Didorong oleh tuntutan untuk keberlanjutan, efisiensi, dan keserbagunaan yang lebih besar, inovasi yang signifikan terus menerus membentuk kembali lanskap rotogravure. Kemajuan ini memastikan bahwa gravure tetap merupakan teknologi pencetakan yang kompetitif dan relevan di era modern.

Tinta dan pelapis berkelanjutan

Ketergantungan tradisional pada tinta berbasis pelarut telah menghadirkan tantangan lingkungan karena emisi senyawa organik (VOC) yang mudah menguap. Tren utama dalam rotogravure adalah dorongan menuju solusi tinta dan pelapisan yang lebih berkelanjutan:

-

Tinta berbasis air: Tinta ini menggunakan air sebagai pelarut utama, mengurangi emisi VOC secara drastis dan meningkatkan keselamatan di tempat kerja. Sementara secara historis lebih lambat pengeringan, kemajuan dalam teknologi pengeringan (mis., Pengering udara panas yang lebih efisien, bantuan inframerah) membuat tinta gravure berbasis air semakin layak untuk produksi berkecepatan tinggi, terutama untuk substrat berbasis kertas dan beberapa kemasan yang fleksibel.

-

Tinta UV/EB Curable: UV (ultraviolet) dan EB (balok elektron) tinta yang dapat disembuhkan mengering hampir secara instan pada paparan sumber energi masing -masing, menghilangkan kebutuhan akan terowongan pengeringan yang luas dan secara signifikan mengurangi VOC. Tinta ini menawarkan daya tahan yang sangat baik, resistensi goresan, dan seringkali hasil akhir yang tinggi, membuatnya cocok untuk kemasan premium dan aplikasi khusus. Meskipun masih merupakan ceruk dalam gravure karena peralatan dan pertimbangan biaya, penggunaannya tumbuh.

-

Tinta berbasis bio/alami: Penelitian dan pengembangan sedang berlangsung menjadi tinta yang berasal dari sumber daya terbarukan seperti minyak nabati (kedelai, jagung) atau ganggang. Tinta -tinta ini bertujuan untuk lebih mengurangi jejak karbon dan ketergantungan pada petrokimia, sejajar dengan prinsip -prinsip ekonomi melingkar.

-

Tinta migrasi rendah: Sangat penting untuk pengemasan makanan, tinta migrasi rendah diformulasikan untuk memastikan bahwa komponen kimia dari tinta tidak bermigrasi ke produk makanan kemasan, bahkan dalam jumlah jejak. Ini adalah faktor keamanan dan kepatuhan yang kritis.

Integrasi dan otomatisasi digital

Prinsip -prinsip Industri 4.0 sangat berdampak pada rotogravure, yang mengarah ke mesin yang lebih pintar, lebih otomatis, dan saling berhubungan:

-

Sistem Electronic Line Shaft (ELS): Seperti dibahas sebelumnya, ELS telah menjadi standar, menggantikan poros mekanik dengan motor servo independen. Ini memungkinkan pendaftaran yang unggul, waktu pengaturan yang lebih cepat, dan fleksibilitas operasional yang lebih besar.

-

Pengaturan Otomatis dan Pergantian Pekerjaan: Tekan modern menampilkan otomatisasi canggih untuk tugas -tugas yang dulunya sangat manual. Ini termasuk pengaturan pra-pendaftaran otomatis, penyesuaian tekanan tayangan otomatis, splicing web otomatis di Bersantai/mundur, dan bahkan sistem robot untuk penanganan silinder. Ini secara dramatis mengurangi waktu make-ready, limbah material, dan kebutuhan akan operator yang sangat terampil untuk penyesuaian rutin.

-

Kontrol dan inspeksi kualitas inline: Advanced Vision Systems, dilengkapi dengan kamera resolusi tinggi dan kecerdasan buatan (AI), terus memantau kualitas cetak secara real-time. Sistem ini dapat mendeteksi cacat (mis., Misregistrasi, variasi warna, garis -garis, cetak yang hilang) secara instan, operator peringatan, dan bahkan secara otomatis membuat penyesuaian atau menandai bagian yang rusak untuk dihapus.

-

Pemeliharaan Prediktif: Sensor mengumpulkan data tentang kinerja mesin, memungkinkan pemeliharaan prediktif. Pendekatan proaktif ini membantu mengidentifikasi potensi kegagalan komponen sebelum terjadi, penjadwalan pemeliharaan selama downtime yang direncanakan, sehingga meminimalkan kerusakan yang tidak terduga dan memaksimalkan uptime.

-

Konektivitas Cloud dan Analisis Data: Pers semakin terhubung ke platform berbasis cloud, memungkinkan pemantauan jarak jauh, analisis kinerja, dan wawasan berbasis data. Data ini dapat digunakan untuk optimasi proses, peningkatan efisiensi, dan pengambilan keputusan yang lebih baik di seluruh alur kerja produksi.

-

Solusi Pencetakan Hibrida: Tren yang signifikan adalah kombinasi kekuatan rotogravure dengan teknologi pencetakan digital. Hal ini memungkinkan pencetakan desain dasar berkualitas tinggi, berkualitas tinggi menggunakan gravure, sementara data variabel, personalisasi, atau elemen jangka pendek dapat ditambahkan secara digital, menawarkan fleksibilitas yang belum pernah terjadi sebelumnya dan efektivitas biaya untuk berbagai pekerjaan yang lebih luas.

Teknologi silinder yang ditingkatkan

Inti dari pencetakan gravure, silinder, juga melihat inovasi berkelanjutan:

-

Teknik ukiran canggih: Sementara ukiran elektromekanis tetap dominan, ukiran laser mendapatkan traksi karena kemampuannya untuk menciptakan struktur sel yang lebih halus dan lebih rumit dan kecepatan ukiran yang lebih cepat. Penelitian ablasi laser langsung ke permukaan silinder alternatif (mis., Polimer, keramik) bertujuan untuk menyederhanakan produksi silinder dan mengurangi ketergantungan pada tembaga dan krom.

-

Lapisan silinder berkelanjutan: Penggunaan kromium heksavalen (Cr (VI)) untuk pelapisan silinder, sambil memberikan kekerasan yang luar biasa, menghadapi peningkatan pengawasan lingkungan karena toksisitasnya. Industri ini secara aktif mengembangkan dan mengimplementasikan alternatif, seperti trivalen kromium (CR (III)) atau pelapis berbasis nikel, dan bahkan pelapis polimer atau keramik non-logam, untuk mencapai daya tahan dan kinerja yang sama dengan dampak lingkungan yang lebih rendah.

-

Produksi silinder yang lebih cepat: Dorongan untuk mengurangi waktu tunggu dan biaya pengaturan mengarah pada inovasi yang memperpendek siklus produksi silinder, membuat gravure lebih kompetitif untuk berjalan lebih pendek dan tuntutan pasar yang lebih cepat.

Tren ini menyoroti komitmen Rotogravure untuk berevolusi dengan tuntutan industri, mengatasi masalah lingkungan, dan memanfaatkan teknologi digital untuk meningkatkan kekuatan tradisional, kecepatan, dan konsistensi tradisionalnya.

8. Analisis Biaya Pencetakan Rotogravure

Memahami struktur biaya pencetakan rotogravure sangat penting bagi bisnis untuk membuat keputusan berdasarkan informasi tentang kelayakannya untuk kebutuhan produksi spesifik mereka. Meskipun menawarkan kualitas dan kecepatan yang tak tertandingi untuk aplikasi tertentu, profil biayanya berbeda secara signifikan dari teknologi pencetakan lainnya.

Investasi awal (mesin, silinder)

Pengeluaran modal dimuka untuk pencetakan rotogravure sangat besar, mewakili penghalang yang signifikan untuk masuk untuk operasi yang lebih kecil.

-

Mesin Pencetakan Rotogravure: Biaya pers rotogravure baru dapat bervariasi secara dramatis berdasarkan ukurannya, jumlah warna, tingkat otomatisasi, dan produsen.

-

Model dasar, terutama yang dari produsen Asia, mungkin mulai dari puluhan ribu dolar untuk konfigurasi yang lebih sederhana.

-

Namun, mesin high-end, multi-warna, dan elektronik sepenuhnya otomatis (ELS) mesin dari produsen top Eropa dapat dengan mudah berkisar dari $ 700.000 hingga lebih dari $ 3 juta USD (atau bahkan lebih tinggi untuk konfigurasi yang sangat khusus). Biaya ini termasuk pers itu sendiri, bersama dengan peralatan tambahan yang penting seperti sistem penanganan web, unit pengeringan, dan sistem kontrol yang canggih.

-

-

Silinder pencetakan: Ini adalah biaya awal yang unik dan signifikan untuk setiap pekerjaan baru atau perubahan desain.

-

Setiap warna dalam suatu desain membutuhkan silinder terukir yang terpisah. Pekerjaan 8 warna yang khas akan membutuhkan 8 silinder.

-

Biaya per silinder terukir dapat berkisar dari $ 400 hingga $ 2.000 USD atau lebih , tergantung pada ukuran, kompleksitas ukiran, dan pemasok.

-

Untuk pekerjaan 8-warna, set silinder awal bisa harganya di mana saja dari $ 3.200 hingga $ 16.000 USD , biaya yang harus ditanggung untuk setiap desain baru. Biaya tetap yang tinggi ini adalah mengapa rotogravure hanya ekonomis untuk proses cetak yang sangat panjang, di mana biaya awal ini dapat tersebar di jutaan tayangan.

-

-

Instalasi dan commissioning: Membawa Rotogravure Press Online yang besar melibatkan biaya yang signifikan untuk pemasangan, menyiapkan utilitas (daya, ventilasi), dan commissioning profesional oleh teknisi pabrikan.

-

Peralatan Pra-Pres: Meskipun tidak secara langsung bagian dari biaya mesin, berinvestasi dalam peralatan pra-pers lanjutan (mis., Sistem manajemen warna, solusi pemeriksaan, perangkat lunak persiapan data ukiran digital) sangat penting untuk memaksimalkan output kualitas dari gravure press.

-

Bangunan dan Infrastruktur: Ukuran dan kebutuhan daya mesin rotogravure mungkin memerlukan ruang pabrik khusus, lantai yang diperkuat, dan sistem ventilasi yang kuat, menambah investasi awal.

Biaya operasi (tinta, energi, tenaga kerja)

Setelah mesin berjalan, beberapa biaya variabel berkontribusi pada biaya produksi secara keseluruhan.

-

Tinta: Tinta rotogravure biasanya berbasis pelarut dan diterapkan pada lapisan yang relatif tebal, yang mengarah ke konsumsi tinta yang lebih tinggi per meter persegi dibandingkan dengan beberapa metode pencetakan lainnya.

-

Biaya tinta dapat berkisar dari $ 0,05 hingga $ 0,09 per meter persegi Untuk tinta berbasis pelarut, dengan tinta UV lebih tinggi ($ 0,12 - $ 0,22/sq.m). Biaya spesifik akan tergantung pada jenis tinta, warna (warna khusus lebih mahal), dan pemasok.

-

Kebutuhan akan sistem pemulihan pelarut juga dapat mempengaruhi biaya terkait tinta, baik dalam hal investasi awal dan operasi yang berkelanjutan.

-

-

Energi: Pres rotogravure adalah konsumen energi yang signifikan, terutama karena sistem pengeringan yang kuat yang menguap pelarut pada kecepatan tinggi.

-

Konsumsi energi bisa dalam kisaran 1.2 hingga 1,8 kWh per meter persegi bahan cetak, meskipun ini dapat bervariasi dengan teknologi pengering (udara panas vs UV/EB), kecepatan tekan, dan jenis tinta.

-

Biaya listrik atau gas untuk memanaskan pengering membentuk sebagian besar biaya operasional.

-

-

Tenaga kerja: Sementara mesin ciprawi modern sangat otomatis, operator dan teknisi terampil masih diperlukan untuk pengaturan, pemantauan, kontrol kualitas, dan pemecahan masalah.

-

Garis gravure yang khas mungkin membutuhkan 2-4 operator per shift (Untuk sistem ELS yang sangat otomatis) atau lebih (8-12 operator untuk jalur tradisional, termasuk manajemen plat), tergantung pada tingkat otomatisasi dan kompleksitas.

-

Biaya tenaga kerja dipengaruhi oleh upah regional dan tingkat keterampilan yang diperlukan.

-

-

Limbah Substrat: Selama pengaturan, pencocokan warna, dan pendaftaran, sejumlah bahan substrat terbuang. Mesin modern bertujuan untuk meminimalkan ini, tetapi tetap menjadi biaya variabel. Gravure biasanya memiliki limbah 5-8% selama startup dan karena kesalahan pendaftaran.

Biaya pemeliharaan

Mempertahankan pers rotogravure sangat penting untuk umur panjang dan kinerja yang konsisten, dan melibatkan pengeluaran yang berkelanjutan.

-

Pemeliharaan rutin: Ini termasuk pembersihan silinder secara teratur, bilah dokter, sistem tinta, dan komponen mesin umum. Pemeriksaan penyelarasan yang tepat dan penyesuaian tekanan juga merupakan bagian dari perawatan rutin.

-

Suku cadang: Mengingat mekanika dan elektronik yang kompleks, penggantian bagian-bagian usang (mis., Pisau dokter, penutup rol kesan, bantalan, komponen listrik) adalah biaya yang berulang. Produsen sering merekomendasikan jadwal perawatan khusus dan menyediakan kit suku cadang.

-

Silinder kembali/perbaikan: Sementara silinder gravure sangat tahan lama, dari waktu ke waktu, pelapisan krom dapat dikenakan, membutuhkan kembali atau bahkan ukiran kembali jika lapisan tembaga rusak. Ini bisa menjadi biaya periodik yang signifikan.

-

Layanan Teknis: Untuk masalah kompleks atau perombakan besar, teknisi khusus dari produsen mesin atau penyedia layanan pihak ketiga mungkin diperlukan, menimbulkan biaya tenaga kerja dan perjalanan. Banyak produsen menawarkan kontrak layanan atau "paket asuransi" yang dapat membantu mengelola biaya ini dapat diprediksi, biasanya mulai dari 1% atau lebih dari nilai peralatan setiap tahun .

-

Pemeliharaan Sistem Pemulihan Pelarut: Jika unit pemulihan pelarut ada, ia memerlukan pemeliharaannya sendiri, termasuk perubahan filter dan pemeriksaan sistem.

Singkatnya, efektivitas biaya pencetakan Rotogravure sangat bergantung pada volume cetak. Sementara investasi awal dan biaya silinder tinggi, biaya per unit rendah untuk berjalan sangat panjang, dikombinasikan dengan kualitasnya yang unggul, menjadikannya pilihan yang menarik secara finansial untuk aplikasi volume tinggi, berkualitas tinggi spesifik.

9. Kesimpulan

Rotogravure Printing berdiri sebagai pembangkit tenaga listrik di industri percetakan, bukti kemampuan abadi dalam memberikan kualitas luar biasa dengan kecepatan tinggi. Tinjauan komprehensif ini telah menyelidiki prosesnya yang rumit, kelebihan dan kerugiannya yang berbeda, aplikasi yang meluas, dan berbagai jenis mesin yang mendorong kinerjanya.

Ringkasan manfaat dan kelemahan utama

Pada intinya, kekuatan terbesar Rotogravure terletak di dalamnya Kualitas dan konsistensi gambar yang tak tertandingi , khususnya untuk reproduksi fotorealistik dan warna yang kaya dan padat. Ini digabungkan dengan itu Kecepatan dan daya tahan yang luar biasa , menjadikannya juara yang tak terbantahkan Cetak panjang berjalan melintasi a beragam substrat fleksibel . Atribut ini membuatnya ideal untuk kemasan volume tinggi, majalah sirkulasi tinggi, dan kebutuhan pencetakan keamanan khusus.

Namun, manfaat ini datang dengan trade-off yang signifikan. Itu Biaya pengaturan awal yang tinggi , terutama didorong oleh proses ukiran silinder yang rumit dan mahal, membuatnya kurang cocok untuk berjalan pendek atau pekerjaan dengan perubahan desain yang sering. Selanjutnya, ketergantungan historis pada tinta berbasis pelarut menimbulkan masalah lingkungan , meskipun industri ini secara aktif membahas hal ini. Itu waktu tunggu yang lebih lama Terkait dengan produksi silinder juga membutuhkan perencanaan yang cermat.

Pandangan masa depan untuk pencetakan rotogravure

Terlepas dari munculnya pencetakan digital dan kemajuan dalam metode konvensional lainnya, masa depan pencetakan rotogravure tampak kuat, meskipun dengan fokus yang berkembang. Beberapa tren utama akan terus membentuk lintasannya:

-

Imperatif Keberlanjutan: Pergeseran menuju solusi yang lebih ramah lingkungan, termasuk tinta berbasis air dan UV/EB, di samping sistem pemulihan pelarut lanjutan dan pengembangan metode produksi silinder yang lebih hijau, akan menjadi yang terpenting. Produsen dan penyedia layanan cetak akan terus memprioritaskan pengurangan jejak lingkungan mereka.

-

Otomatisasi Lanjutan dan Integrasi Digital: Adopsi teknologi elektronik garis poros (ELS), otomatisasi cerdas untuk pengaturan dan pergantian pekerjaan, dan sistem kontrol kualitas inline canggih akan semakin meningkatkan efisiensi, mengurangi limbah, dan meningkatkan produktivitas secara keseluruhan. Analisis data dan AI akan semakin memainkan peran dalam mengoptimalkan operasi dan pemeliharaan prediktif.

-

Solusi hibrida dan aplikasi niche: Integrasi gravure dengan teknologi pencetakan digital akan membuka jalan baru untuk pengemasan yang dipersonalisasi dan aplikasi data variabel, yang memungkinkan gravure untuk menangani pekerjaan yang dulunya tidak ekonomis. Kemampuannya yang unik juga akan memastikan dominasi yang berkelanjutan dalam kemasan khusus, pencetakan keamanan, dan aplikasi industri di mana ketepatan dan daya tahannya tidak tergantikan.

-

Fokus pada efisiensi biaya di luar pengaturan: Sementara biaya silinder tetap menjadi faktor, inovasi yang ditujukan untuk pergantian yang lebih cepat, pengurangan limbah selama produksi, dan konsumsi energi yang lebih rendah akan secara kolektif berkontribusi untuk meningkatkan efektivitas biaya rotogravure secara keseluruhan untuk segmen pasar tertentu.

Sebagai kesimpulan, pencetakan rotogravure, dengan akar yang dalam dan inovasi berkelanjutan, akan terus menjadi proses vital bagi industri yang menuntut kualitas, konsistensi, dan kecepatan tertinggi untuk pekerjaan cetak volume besar. Evolusi berkelanjutan dalam menanggapi tuntutan pasar dan pertimbangan lingkungan memastikan tempatnya sebagai landasan lanskap pencetakan global.

Kategori Produk

- Printer Gravure Kertas Dekoratif Seri KL5

- Printer Gravure Kertas Dekoratif Seri DL3

- Printer Gravure Kertas Dekoratif Seri HL3

- Printer Gravure Kertas Dekoratif Seri MG5

- Mesin Pelapis Gravure Kertas Hias Seri LLW4

- Printer Gravure Kertas Dekoratif Seri BL, CS, JS, CL, JL, EL7

- Printer Gravure Seri PL (PVC).3

- Mesin Laminasi Multi-Lapisan Seri FH (PVC).5

- Mesin Cetak Gravure Transfer Seri GL3

- Seri Mesin Cuci Plat Otomatis Sepenuhnya Cerdas6

- Seri Penyimpanan Cerdas Gravure Roller Susun4

- Seri Mesin Penggulung Inspeksi4

- Contoh Pers3

- Pengaduk Tinta, Baler Kertas Limbah, Mesin Pencelup Sampel5

- Alat Logistik—AGV (Robot), Forklift Listrik, Truk Roller Plat8

Berita yang Direkomendasikan

produk yang direkomendasikan

Beragamnya model, untuk memenuhi kebutuhan pembangunan berbagai wilayah di dunia.

- Phone: +86-13757197838 (Manager Chen)

- Tel: +86-0571-61071715

- Fax: +86-0571-61071706

- Mail: [email protected]

- Add: No.32 Wujiatou, Desa Qingke, Jalan Jincheng, Distrik Lin'an, Kota Hangzhou, Provinsi Zhejiang

Copyright © Zhejiang Meige Machinery Co, Ltd. All rights reserved.

Privasi

Privasi

Bahasa inggris

Bahasa inggris 中文简体

中文简体