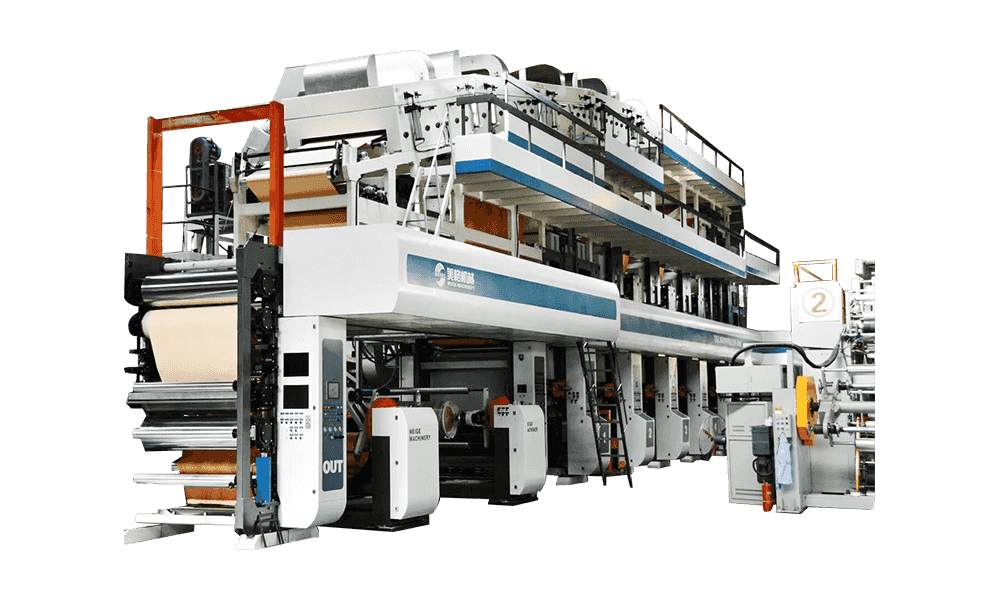

Pencetakan rotogravure, sering hanya disebut gravure, adalah proses pencetakan intaglio berkualitas tinggi yang terkenal dengan reproduksi gambar yang luar biasa, warna-warna cerah, dan konsistensi, terutama pada substrat yang menuntut seperti film kemasan yang fleksibel dan laminasi dekoratif. Inti dari proses ini terletak di dalam desain yang rumit dan fungsi mesin pencetakan rotogravure. Memahami komponen kuncinya sangat penting untuk menghargai ketepatan dan kompleksitas yang terlibat.

1. Silinder terukir (inti)

Di jantung mesin rotogravure adalah silinder terukir . Tidak seperti metode pencetakan lain yang menggunakan permukaan terangkat atau datar, silinder gravure memiliki sel mikroskopis atau sumur yang terukir ke permukaannya. Sel -sel ini bervariasi secara mendalam dan/atau ukuran, menentukan jumlah tinta yang mereka pegang, yang pada gilirannya mengontrol kepadatan gambar yang dicetak.

-

Substrat: Biasanya baja, dilapisi dengan tembaga untuk ukiran, dan kemudian sering berlapis krom untuk daya tahan dan ketahanan aus selama cetak.

-

Metode ukiran: Sel dibuat menggunakan ukiran elektromekanis (berlian stylus), ukiran laser, atau etsa kimia. Kualitas dan konsistensi sel -sel ini sangat penting untuk cetak kesetiaan.

-

Transfer Tinta: Selama pencetakan, sel -sel ini mengambil tinta, dan kemudian mentransfernya langsung ke substrat di bawah tekanan.

2. Tinta Air Mancur dan Sistem Blade Dokter

Sistem ini bertanggung jawab untuk memasok tinta ke silinder terukir dan menghilangkan kelebihan tinta dari area non-gambarnya.

-

Air Mancur Tinta: Reservoir yang memegang tinta gravure, yang biasanya berbasis pelarut dan viskositas rendah. Silinder berputar melalui air mancur ini, mengambil tinta di sel -sel terukirnya.

-

Dokter Blade: Pisau baja yang tipis dan fleksibel yang bersandar pada silinder berukir yang berputar. Perannya yang penting adalah menghapus semua kelebihan tinta dari permukaan silinder yang tidak diukir dan halus, hanya menyisakan tinta di dalam sel. Sudut, tekanan, dan osilasi Blade Dokter sangat penting untuk pencetakan yang bersih dan konsisten.

3. Roller Impression

Diposisikan tepat di atas silinder yang diukir, Roller Kesan memberikan tekanan pada substrat, memaksanya bersentuhan dengan sel -sel bertinta dari silinder yang diukir.

-

Bahan: Biasanya roller yang tertutup karet, seringkali dengan durometer karet yang lebih keras untuk memastikan distribusi tekanan.

-

Fungsi: Tekanan dari roller kesan memastikan bahwa substrat mengambil hampir semua tinta dari sel yang diukir, menghasilkan gambar yang tajam dan padat. Tanpa kesan yang memadai dan konsisten, transfer tinta akan buruk.

4. Unit Bersantai dan Pundurkan

Unit -unit ini mengelola jaringan substrat yang berkelanjutan saat bergerak melalui proses pencetakan.

-

Unit Unwind: Memegang gulungan substrat yang tidak dicetak dan melepaskannya pada ketegangan yang terkontrol. Sistem kontrol tegangan yang canggih sangat penting untuk mencegah kerutan, peregangan, atau kesalahan registrasi.

-

Unit mundur: Setelah mencetak dan mengeringkan, unit ini mengembalikan substrat yang dicetak ke dalam gulungan jadi, sekali lagi mempertahankan ketegangan yang tepat.

5. Sistem Pengeringan

Tinta gravure biasanya berbasis pelarut dan kering dengan sangat cepat melalui penguapan. Oleh karena itu, sistem pengeringan yang efisien sangat penting setelah setiap stasiun warna.

-

Ruang Pengeringan/Oven: Setiap unit cetak diikuti oleh sistem pengeringan, biasanya ruang tertutup di mana udara berpemanas diedarkan di atas jaring yang baru dicetak.

-

Sistem Knalpot: Penting untuk menghilangkan uap pelarut dengan aman, seringkali dengan pemulihan pelarut atau sistem pembakaran untuk kepatuhan dan keselamatan lingkungan.

6. Sistem Kontrol Daftar

Untuk pencetakan multi-warna, mempertahankan yang tepat daftar (Penyelarasan yang akurat dari setiap warna berikutnya) adalah yang terpenting.

-

Sensor: Sensor optik membaca tanda pendaftaran kecil yang dicetak di web.

-

Aktuator: Sensor -sensor ini memasukkan data ke sistem kontrol yang kemudian membuat penyesuaian menit pada tegangan web atau posisi silinder untuk memastikan perataan yang sempurna dari setiap warna, mencegah gambar buram atau tidak selaras.

7. Sistem tinta dan sirkulasi

Di luar air mancur, sistem tinta lengkap memastikan kualitas tinta yang konsisten.

-

Pompa: Sirkulasikan tinta dari reservoir utama ke air mancur tinta dan kembali.

-

Kontrol Viskositas: Viskositas tinta gravure sangat penting untuk kualitas cetak yang konsisten. Sistem otomatis sering memantau dan menyesuaikan viskositas tinta dengan menambahkan pelarut sesuai kebutuhan.

-

Penyaringan: Filter menghilangkan kotoran dan aglomerat dari tinta.

8. Sistem Panduan Web

Saat substrat bergerak dengan kecepatan tinggi, sistem penuntun web mencegah gerakan lateral dan memastikan tetap berpusat dengan sempurna melalui mesin.

9. Panel Kontrol dan Otomasi

Mesin rotogravure modern sangat otomatis, dikendalikan oleh sistem komputer yang canggih.

-

Human-Machine Interface (HMI): Panel kontrol pusat memungkinkan operator untuk memantau dan menyesuaikan berbagai parameter, termasuk kecepatan, ketegangan, suhu, viskositas tinta, dan register.

-

Diagnostik: Sistem canggih menyediakan diagnostik waktu nyata dan penemuan kesalahan.

Interaksi yang harmonis dari komponen-komponen ini memungkinkan mesin cetak rotogravure untuk menghasilkan cetakan berkualitas tinggi, tahan lama, dan estetis yang merupakan ciri khas proses. Dari ketepatan mikroskopis dari silinder terukir hingga tarian rumit dari ketegangan dan pendaftaran, masing -masing bagian memainkan peran yang sangat diperlukan dalam memberikan hasil yang unggul untuk berbagai aplikasi.